在现代产品研发中,轻量化、高性能和高可靠性已成为核心竞争力。传统的设计流程中,结构设计与性能评估往往是串行、割裂的,导致迭代周期长、效率低下。CATIA作为达索系统3DEXPERIENCE平台的核心应用,通过其强大的结构分析(SIMULIA) 与优化(GDE) 模块,实现了设计与仿真的无缝融合。本文将深入探讨如何在实际操作中,将CATIA结构优化与质量(重量)评估进行联动,并介绍实现高效集成的关键工具与方法。

一、 联动核心价值:为何要同步进行?

将优化与质量评估联动,其核心价值在于:

-

目标驱动设计: 直接以“减重”或“目标重量”作为优化目标,使设计过程始终围绕核心指标展开。

-

即时反馈循环: 在每一次优化迭代中,实时计算模型质量,确保优化方案不仅在力学性能上达标,也满足重量约束。

-

避免后期颠覆性修改: 在详细设计阶段之前就解决重量与性能的矛盾,避免因超重而导致整个设计方案推倒重来。

-

数据一致性: 所有操作在统一的CATIA模型中进行,保证了几何、材料属性、仿真条件和结果数据的一致性,消除了多软件数据转换带来的误差。

二、 核心模块与技术基础

实现联动主要依赖CATIA中的两个核心工作台:

-

Generative Shape Design (GSD) 或 Part Design: 用于创建参数化的原始几何模型。参数化是自动化的基石。

-

Generative Structural Analysis (GSA): 用于定义材料属性、网格划分、载荷与边界条件,并进行线性静力学等基础分析。

-

CATIA Systems Engineering (Dymola Behavior Modelering 可选): 用于更复杂的多学科优化,但对于基础的质量联动,GSA已足够。

关键概念:

-

设计变量: 模型中可变化的参数,如壁厚、加强筋高度、孔的直径等。

-

约束条件: 优化必须满足的条件,如最大应力/位移不能超过许用值。

-

目标函数: 优化要达成的目标,如质量最小化 或刚度最大化。

三、 实操方法:一步步实现联动

我们以一个简单的支撑支架 的轻量化设计为例,演示完整流程。

步骤一:创建参数化模型

-

在

Part Design中创建支架的初步三维模型。 -

关键操作: 将影响重量的关键尺寸定义为参数。例如,将板的厚度

Thickness定义为一个参数,而不是直接输入数值10mm。 -

工具: 使用

Formula工具或直接右击尺寸选择Parameters进行定义。确保材料属性也已正确分配。

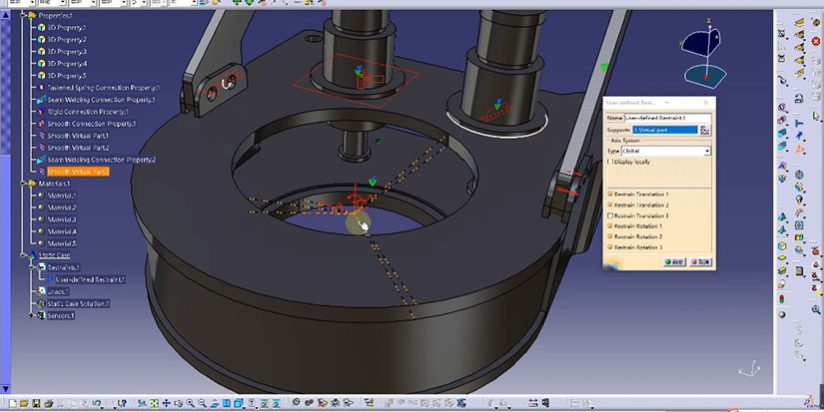

步骤二:进入工程分析工作台并定义仿真

-

切换到

Generative Structural Analysis工作台,创建一個Static Analysis。 -

施加真实的边界条件(如固定约束)和载荷(如受力)。

-

划分网格并运行计算,确保初始模型的分析设置正确,能得到应力、位移云图。

步骤三:定义优化目标与约束——联动核心

-

在分析算例中,创建优化目标。

-

右键点击

Optimization下的Objectives,选择Create Objective。 -

在类型中选择 Mass。这意味着我们的优化目标是使支架的总质量最小。

-

-

创建约束条件。

-

右键点击

Constraints,选择Create Constraint。 -

选择分析结果作为约束,例如

Von Mises Stress,并设置其最大值不能超过材料的屈服强度(如250MPa)。 -

可选: 也可以将最大位移作为约束。

-

-

关联设计变量。

-

右键点击

Parameters,将步骤一中定义的厚度参数Thickness添加进来,并设置其变化范围(如从5mm到15mm)。

-

步骤四:运行优化计算

-

设置优化算法(如梯度法、遗传算法等)。对于此类简单问题,默认算法通常足够。

-

提交计算。CATIA将自动进行多轮迭代分析:

-

改变厚度参数 -> 更新几何 -> 自动重新网格化 -> 运行分析 -> 检查应力和质量 -> 判断是否最优。

-

-

监控求解过程,观察目标函数(质量)和约束(应力)的收敛情况。

步骤五:结果分析与方案评估

-

计算完成后,系统会提供一组或多组最优解。

-

质量评估联动体现: 你可以直接查看最终优化方案对应的精确质量。CATIA会生成一个报告,清晰列出:

-

优化后的质量: 例如,从初始的1.2kg降低到0.8kg。

-

优化后的参数: 例如,最佳厚度为7.5mm。

-

约束验证: 确认最大应力为248MPa,满足小于250MPa的要求。

-

-

你可以将优化结果直接更新到原始三维模型中,几何将根据最优参数自动更新。

四、 高级集成与自动化工具

对于更复杂的项目或追求更高效率,可以借助以下工具进行深度集成:

-

知识工程(Knowledge Ware)工具:

-

Formula(公式): 建立参数间的逻辑关系,如“质量 = 密度 × 体积”,并将体积与关键尺寸关联。

-

Check(检查)与 Rule(规则): 可以创建自动化的质量检查规则。例如,定义一个规则:“如果总质量超过目标值,则高亮显示并发出警告”。这实现了评估的自动化。

-

-

3DEXPERIENCE 平台集成:

-

在平台上,优化任务可以作为协同流程的一部分。设计员提交优化任务,分析工程师审核仿真设置,结果自动推送至所有相关人员。

-

使用 Enovia 进行数据管理,保证每次优化迭代的模型、参数和结果都被安全存储和版本控制,便于追溯。

-

-

与Tosca等专业优化软件联动:

-

对于拓扑优化等更高级的优化,可以将CATIA几何导出至SIMULIA Tosca进行非参数化优化,得到概念设计雏形,再导回CATIA进行参数化重构和详细验证,形成“概念-详细-验证”的闭环。

-

五、 总结

通过将CATIA的结构优化功能与内置的质量评估能力进行联动,工程师可以从“经验设计”迈向“科学设计”。这种基于仿真和算法的驱动模式,不仅大幅提升了设计效率,更从根本上保证了产品在轻量化和性能之间找到最佳平衡点。

成功的关键在于:

-

前期的参数化建模 为自动化优化提供可能。

-

清晰的目标与约束定义 是优化成功的逻辑基础。

-

利用CATIA自身的集成环境 避免数据孤岛,实现真正的设计-仿真一体化。

掌握这一联动实操方法,将是工程师在数字化时代提升核心竞争力的重要一环。