一、背景与挑战

1. 行业需求

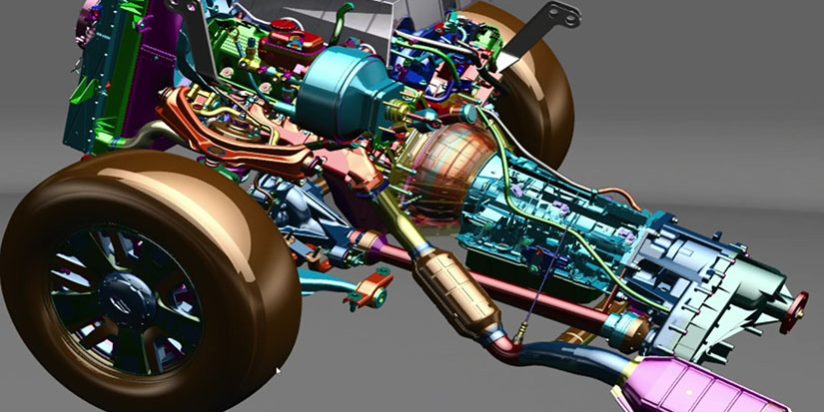

在汽车、航空航天、工业设备等领域,电气线束的复杂性与密度持续增加,传统静态布置方案难以适应动态场景(如装配公差、振动变形、可动部件位移)导致的干涉问题,亟需智能化技术提升安全性与效率。

2. 核心痛点

– 线束与机械结构、其他线束的物理干涉风险

– 动态场景下路径稳定性与空间利用率的矛盾

– 人工经验依赖性强,开发周期长,试错成本高

二、技术核心:实时碰撞检测与动态优化

1. 实时碰撞检测技术

– 数据基础

– 3D线束模型建立(包括半径、弯曲半径约束)

– 环境模型(机械部件、热源、电磁干扰区)的多维参数化

– 算法实现

– 动态包围盒技术(AABB/OBB/K-D Tree):加速碰撞检测计算速度

– 连续碰撞检测(CCD):预测线束在振动、位移过程中的潜在干涉

– 自适应阈值机制:结合材料形变特性优化检测灵敏度

2. 动态路径优化技术

– 优化目标

– 路径最短化:减少线束长度与材料成本

– 可维护性优先:预留维修空间,避免密集捆扎

– 安全性准则:避开高温、高电磁区域,保证最小弯曲半径

– 算法融合

– 改进型A算法:结合环境权重实现快速全局路径规划

– RRT(快速扩展随机树):解决高维空间复杂避障问题

– 机器学习辅助:基于历史数据生成优化规则(如插接件分线逻辑)

三、技术实施流程

1. 建模阶段

– 导入机械结构与电气模块的精确CAD模型

– 定义线束约束条件(最小弯曲半径、最大拉力、电磁兼容性)

2. 动态仿真与检测

– 使用有限元分析(FEA)模拟线束形变与应力分布

– 基于物理引擎(如Bullet/PhysX)实时检测运动状态下的干涉风险

3. 路径优化与迭代

– 生成初始路径:基于最短路径算法

– 碰撞修正:自动调整路径或触发报警

– 多目标优化:通过Pareto前沿分析平衡多个设计目标

4. 输出与验证

– 生成可执行的布线图纸与工艺指导文件

– 通过数字孪生技术进行虚拟验证,降低实物试错成本

四、典型应用案例

新能源汽车高压线束布置优化

– 问题场景:电池包与电机间的线束需规避冷却管路、防撞梁、可开闭部件

– 技术实施:

1. 利用实时检测算法识别电芯膨胀导致的潜在挤压风险

2. 动态调整线束固定点位置,配合滑动式固定支架设计

3. 优化后线束长度减少15%,故障率下降60%

五、关键技术挑战与解决方案

|挑战|解决方案|

|计算效率与精度矛盾|GPU并行计算加速+层次化碰撞检测机制|

|复杂场景动态适应性差|引入强化学习算法自适应调整避障策略|

|多学科参数冲突|建立多目标优化模型(MOO),结合专家经验进行决策优先级设置|

六、未来发展方向

– AI驱动布线:基于生成式对抗网络(GAN)自动生成合规布线方案

– 数字孪生集成:实时监控产线装配过程,动态修正布线误差

– VR/AR辅助验证:通过沉浸式交互技术优化人机协作效率

实施价值

– 效率提升:减少30%-50%的布置方案迭代时间

– 成本降低:材料浪费减少20%以上

– 可靠性增强:动态干涉风险下降80%

通过上述技术的融合应用,可系统性解决复杂电气系统中的线束布置难题,推动智能设计与先进制造的深度结合。