在汽车设计与制造中,CATIA通过其强大的参数化设计工具和与PLM系统的深度集成,为复杂产品配置管理和精准BOM生成提供了高效解决方案。以下是其核心功能和应用详解:

一、CATIA中的汽车配置管理

1. 参数化设计与知识工程

– 驱动变量与规则定义:通过CATIA Knowledge Advisor模块,用户可定义配置参数(如发动机型号、内饰类型),并设置逻辑规则(如“选择电动引擎则禁用排气管部件”),实现配置的自动化驱动。

– 配置条件约束:利用Product Engineering Optimizer设定参数间的依赖或互斥关系,避免无效组合,确保设计合规性。

2. 模块化设计管理

– 将整车分解为可复用模块(如动力总成、车身结构),各模块独立管理配置选项,通过装配设计(Assembly Design)动态组合,支持快速生成不同产品变体。

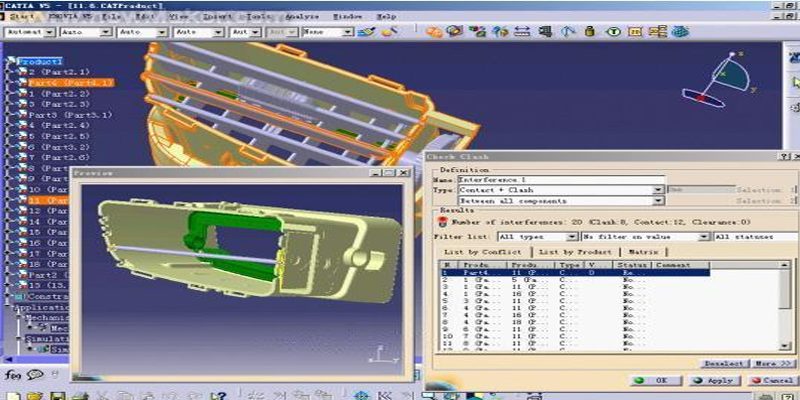

3. 配置变体管理与可视化

– 使用CATIA Systems进行系统级配置管理,支持多维BOM视图(如功能视图、物理视图),便于工程师在不同配置场景下直观对比设计差异。

二、精准BOM生成与管理

1. EBOM到MBOM的自动转换

– CATIA生成的工程BOM(EBOM)包含设计规格和零件关系,通过与ENOVIA集成,自动映射到制造BOM(MBOM),关联工艺路径和供应商数据,确保设计到生产的一致性。

2. 多配置BOM动态生成

– 基于配置参数自动筛选有效零部件,生成与当前配置匹配的BOM。例如,选择高配版车型时,BOM中自动包含高级音响系统部件,并排除基础版零件。

3. 属性管理与数据同步

– 在CATIA中定义零件的物料编码、版本、供应商等属性,PLM系统实时同步更新。支持导出为Excel、XML等格式,适配企业ERP/MES系统需求。

三、集成与协作:PLM与供应链协同

1. PLM深度集成(ENOVIA)

– 在ENOVIA中建立全局配置库,跨项目复用配置规则,实现变更影响分析。例如,某零件的设计变更自动触发相关配置BOM的更新通知。

2. 跨部门BOM协作

– 工程设计团队通过CATIA管理EBOM,制造团队在DELMIA中定义MBOM并验证装配工艺,供应链团队基于BOM信息进行采购计划,形成闭环数据流。

3. 版本控制与追溯性

– 每次配置变更均记录版本历史,支持追溯各版本BOM差异,确保生产可追溯性(如召回管理中精准定位问题零件批次)。

四、实际应用案例

– 案例:某车企的多配置SUV开发

利用CATIA配置管理模块定义驱动参数(动力类型、四驱系统等),生成20余种配置变体。通过规则引擎自动排除不兼容选项(如混合动力车型的特定电池布局),并将配置参数传递至ENOVIA生成EBOM,最终实现MBOM准确率提升30%,设计周期缩短25%。

五、挑战与优化策略

– 应对配置复杂度:采用模块化设计减少组合爆炸问题,利用配置过滤器仅显示有效选项。

– 自动化扩展:通过CAA V5 API开发自定义脚本,批量处理BOM导出与校验任务。

– 实时协同验证:在3DEXPERIENCE平台中实现全球团队实时协同设计,确保配置变更即时同步至所有部门。

结论:CATIA通过参数化设计、模块化管理和PLM深度集成,构建了从配置驱动到精准BOM生成的闭环流程,显著提升汽车开发的效率与准确性,是应对多配置产品挑战的核心工具。企业在实施时需强化规则引擎的应用与跨部门协作机制,以最大化工具价值。