针对CATIA复合材料汽车部件设计中的层合板定义、铺层设计及制造信息生成,以下为系统化的分步说明:

一、层合板定义(Laminate Definition)

1. 创建复合材料结构基础

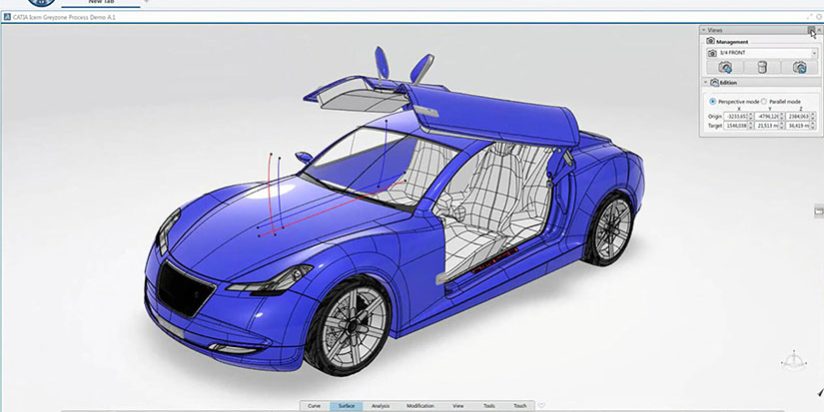

– 模块选择:启动CATIA的Composite Design模块,建立部件的三维几何模型。

– 材料分配:通过Material Library定义各铺层的材料属性(如碳纤维/环氧树脂的强度、刚度、厚度)。

– 层合板生成:使用Laminate Creation工具,指定层合板的整体参数(层数、总厚度、对称性等)。

2. 铺层参数设定

– 角度与方向:为每层手动或自动指定纤维方向(0°、45°、90°等),通过Orientation Field工具确保连续性。

– 铺层顺序:通过堆叠管理器确定铺层顺序,分析不同排列对性能的影响(如抗冲击性)。

– 边界条件:定义铺层的终止区域,防止边缘分层(使用Trim或Drop-off功能优化边缘过渡)。

二、铺层设计(Ply Design)

1. 自动化铺层生成

– 曲面适应:根据部件曲面形状,利用Ply Surface工具生成贴合几何的铺层。

– 参数化调整:通过Ply Parameters调整单个铺层的形状、边界及重叠区域,确保制造可行性。

2. 结构仿真优化

– 集成分析:使用CATIA的Finite Element Analysis (FEA) 或通过协同仿真接口(如与Abaqus耦合)验证铺层性能,优化铺层角度与分布。

– 热压变形预测:结合Composites Simulation预测热成型工艺中的变形量,迭代调整铺层设计。

3. 设计验证

– 缺陷检测:通过Ply Check工具检查铺层间隙、重叠或角度突变导致的应力集中。

– 重量与性能平衡:利用CATIA的优化工具(如Topology Optimization)实现轻量化与强度的均衡。

三、制造信息生成(Manufacturing Data)

1. 生产图纸输出

– 展开图生成:利用Flattening功能将三维铺层展开为二维切割模板,减少材料浪费。

– 标注与注释:通过Annotation工具添加铺层编号、方向箭头及材料规格说明。

2. 数控代码与工艺文件

– NC代码导出:生成适用于自动铺丝机(AFP)或激光投影系统的代码文件(如XML、IGES)。

– 铺层顺序表:输出制造指令,包括每层的铺放顺序、角度及固化参数。

3. 质量管控集成

– 数字孪生联动:将设计数据导入MES系统,实时监控生产偏差。

– 检测基准:生成三维检测点文件,用于CMM(三坐标测量机)的铺层位置验证。

四、关键注意事项

– 制造约束前置:设计初期需考虑工艺限制(如最小铺层曲率半径、铺放速度)。

– 数据协同性:确保CATIA模型与PDM/PLM系统无缝集成,便于版本管理和追溯。

– 可持续性设计:优化切割排版减少废料,选用可回收复合材料。

通过以上步骤,CATIA能够高效完成从复合材料设计到生产准备的全流程,兼顾性能优化与制造落地。需持续结合实际工艺反馈,迭代优化设计参数以实现最佳工程效果。