以下是关于CATIADMU数字样机技术在大型装备装配干涉检测中的实践方案的设计思路及实施框架,内容涵盖技术原理、应用流程、关键步骤与案例分析:

1.技术背景与需求分析

-行业痛点:

大型装备(如风电设备、航空航天器、船舶等)装配过程中,物理样机验证成本高、周期长,且传统人工检测难以覆盖复杂结构的潜在干涉问题。

-DMU技术优势:

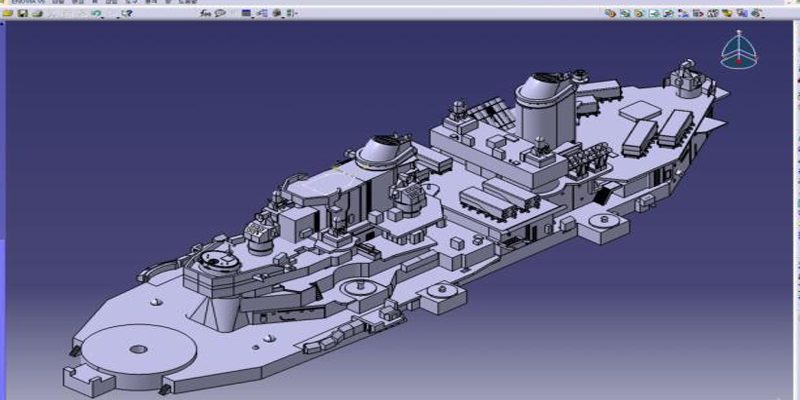

CATIADMU(DigitalMock-Up)通过三维数字化建模与虚拟仿真,可提前发现装配路径、部件间隙、动态运动中的干涉问题,降低返工风险。

2.CATIADMU关键技术模块

-核心功能模块:

-空间分析(SpaceAnalysis):静态干涉检测,识别部件间的几何重叠。

-运动仿真(KinematicsSimulation):模拟动态装配路径或机械运动,检测动态干涉。

-碰撞检测(ClashDetection):支持批量分析多组件间的接触状态。

-装配序列规划:优化装配顺序,减少干涉可能性。

-数据处理能力:

支持大型装配体(10万+零件级别)的轻量化处理与高效计算。

3.实践方案实施流程

步骤1:数据准备与模型标准化

-确保所有部件模型精度(几何尺寸、公差标注准确)。

-统一坐标系,建立装配层级关系(ProductStructure)。

-清理冗余数据,使用轻量化格式(如CGR)提升处理效率。

步骤2:静态干涉检测

-使用DMUSpaceAnalysis模块进行全局干涉扫描,设置检测公差(如最小间隙阈值)。

-生成干涉报告(干涉位置、深度、面积),标记高风险区域(如液压管路与结构框架的碰撞)。

步骤3:动态运动仿真与路径验证

-定义装配路径或机械运动规则(如吊装轨迹、机械臂运动)。

-通过DMUKinematics模拟运动过程,实时检测动态干涉。

-优化路径规划(如调整吊装角度或顺序)。

步骤4:多场景迭代验证

-模拟极端工况(如热膨胀变形、振动偏移)下的干涉风险。

-利用DMU的批处理功能,批量验证多种装配方案。

步骤5:结果输出与协同优化

-生成可视化报告(3D标注、截面视图),供设计团队快速定位问题。

-协同PLM系统更新设计模型,闭环管理设计变更。

4.应用案例:风力发电机组装配干涉检测

-项目背景:

某型号风电齿轮箱与塔筒的装配过程中,物理样机发现轴承座与支撑架存在5处干涉。

-DMU实施步骤:

1.导入齿轮箱、塔筒及吊装工具模型,设置装配约束。

2.静态检测发现3处潜在干涉,动态仿真吊装过程新增2处路径干涉。

3.优化吊具设计并调整塔筒开孔位置,干涉风险降低98%。

-成果:

缩短装配周期15天,减少返工成本约200万元。

5.技术挑战与对策

-挑战1:模型精度不足导致误报

对策:建立模型质量检查规范(如面片精度≤0.1mm)。

-挑战2:海量数据计算效率低

对策:采用分布式计算、分阶段检测(先局部后全局)。

-挑战3:跨部门协作壁垒

对策:集成PLM系统,实现设计-工艺-制造数据联动。

6.效益分析

-成本节约:减少物理样机次数,降低材料与人工浪费。

-周期压缩:提前30%~50%发现并解决干涉问题。

-质量提升:通过精细化仿真提高装配一次成功率。

-协同优化:支持多学科团队并行迭代开发。

7.总结与展望

CATIADMU通过虚拟验证技术,为大型装备装配提供高效、精准的干涉检测方案。未来可结合AI算法(如干涉预测模型)和IoT实时数据反馈,进一步实现智能化装配工艺优化。

注:具体实施需根据企业实际需求定制化配置检测参数与流程,并配套培训提升团队数字化能力。