1.多学科协同设计平台

-机械-电气-控制一体化建模:

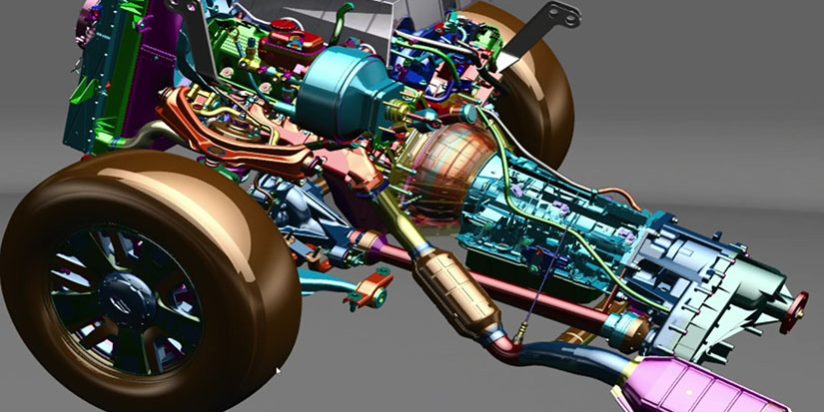

CATIAV5/V6提供统一的3D建模环境,支持机械结构、电气布线、液压/气动系统、传感器和控制器的一体化设计,实现跨学科数据无缝集成。

-电气系统设计(ELB):

通过专用模块(如ElectricalHarnessDesign)完成线束布局、连接器定义及电气逻辑设计,支持自动生成BOM表和工程图纸。

-控制系统集成:

支持与MATLAB/Simulink、Dymola等工具集成,实现控制逻辑与机械模型的联合调试。

2.智能系统建模

-基于SysML的系统工程方法:

利用CATIASystemsEngineering模块(V6)定义机电系统的功能架构、需求分配及行为逻辑,确保设计符合系统级规范。

-功能逻辑仿真:

在早期设计阶段验证系统功能,例如通过逻辑流程图模拟传感器信号传递与执行器响应。

虚拟仿真与闭环验证

1.多物理场仿真集成

-动力学与运动学分析:

通过CATIADMUKinematics模块进行机构运动仿真,验证机械结构与控制逻辑的匹配性。

-控制算法验证:

与Simulink联合仿真,将控制模型嵌入CATIA机械系统,实现机电闭环测试(如机器人路径规划、车辆电控系统)。

-实时仿真(V6):

支持基于3DEXPERIENCE平台的实时仿真,快速迭代设计参数并优化性能。

2.数字孪生与虚拟调试

-虚拟原型构建:

创建高保真数字孪生模型,模拟物理系统在真实工况下的行为(如温度、振动对机电系统的影响)。

-虚拟调试(VirtualCommissioning):

在投产前通过仿真验证PLC程序、传感器信号交互及执行器动作,减少现场调试成本。

V5与V6的差异化优势

1.CATIAV5:成熟稳定的桌面端解决方案

-适用于传统机电系统设计,依赖本地计算资源,支持与Simulink等工具的接口定制。

-典型应用:汽车线束设计、工业机器人机械与控制协同验证。

2.CATIAV6(3DEXPERIENCE平台):云端协同与全生命周期管理

-基于云的多学科协作:

支持全球团队实时共享机电系统模型,统一数据源避免版本冲突。

-全生命周期管理(PLM):

从需求定义到维护阶段,实现设计数据、仿真结果及变更管理的全流程追溯。

-AI驱动优化:

利用云端算力进行参数化设计探索,自动生成最优机电配置方案。

行业应用场景

1.汽车与航空航天

-电动汽车三电系统(电池、电机、电控)集成设计与热管理仿真。

-飞机起落架机电作动系统的可靠性验证。

2.工业装备与机器人

-自动化产线的机电一体化布局与虚拟调试。

-协作机器人动力学与控制算法的联合优化。

3.智能产品开发

-智能家居设备的传感器-执行器网络设计与功能验证。

-医疗设备机电系统(如手术机器人)的合规性仿真。

核心价值与竞争优势

-缩短开发周期:通过虚拟仿真减少物理原型迭代,加速上市时间。

-降低风险:早期发现机电接口冲突、控制逻辑错误等问题。

-成本优化:减少现场调试资源消耗,提升设计一次成功率。

-支持创新:复杂机电系统(如自动驾驶、无人机)的快速概念验证。

总结

CATIAV5/V6通过深度整合机械、电气、控制等多学科设计能力,结合高精度仿真工具,构建了从概念到验证的闭环机电系统开发流程。V6进一步强化云端协作与AI驱动设计,为复杂机电产品提供高效的数字化解决方案。其核心优势在于打破传统设计孤岛,实现“设计即仿真”的协同创新模式。