在工业设计领域,面对市场需求多样化与个性化趋势,标准化产品的快速变型设计能力成为企业提升竞争力的关键。CATIA作为全球领先的CAD/CAE/CAM一体化软件,其参数化建模技术通过灵活的参数驱动机制,为标准化产品的高效变型设计提供了强大支持。本文将探讨CATIA参数化建模的核心逻辑、应用流程及实际案例,阐述其如何助力企业实现快速设计迭代与资源复用。

一、参数化建模的核心逻辑与优势

参数化建模(ParametricModeling)是通过定义参数、约束关系和设计规则来驱动模型几何形状变化的技术。在CATIA中,参数可以是尺寸、角度、材料属性等,通过公式(Formula)或知识工程(Knowledgeware)工具建立关联关系,实现“一次建模,多次复用”的目标。

技术优势:

1.设计效率提升:通过调整参数即可生成不同规格的变型产品,避免重复建模。

2.数据一致性:所有变型基于同一主模型,确保设计规范、公差和装配关系的统一。

3.快速响应需求:针对客户定制化需求,可在数小时内完成新方案设计。

4.知识沉淀:将设计经验封装为规则库,降低对人工经验的依赖。

二、标准化产品快速变型设计的实现流程

1.主模型构建

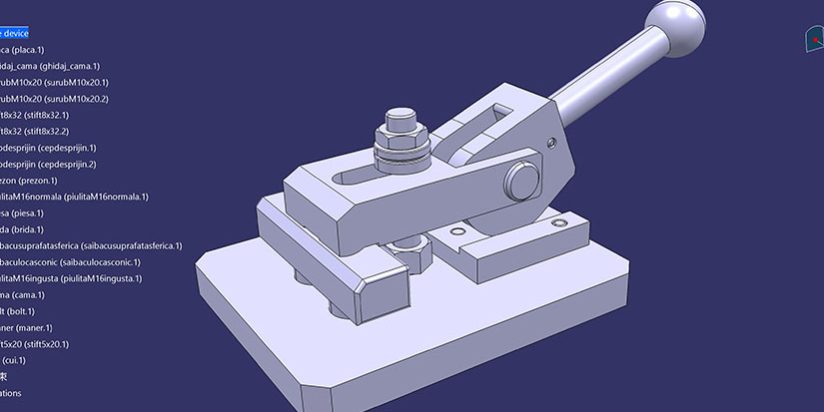

基于标准化产品的通用架构,利用CATIA的草图(Sketch)、特征建模(PartDesign)和装配设计(AssemblyDesign)模块创建主模型。关键尺寸、特征和装配关系通过参数化定义,例如螺栓孔间距、法兰厚度等。

2.参数与规则定义

在CATIA的“参数(Parameters)”模块中定义全局变量(如产品系列号、规格代码),并通过“公式(Formula)”建立参数间的数学逻辑关系。例如,齿轮模数变化时,齿数、直径等参数自动更新。

3.知识工程嵌入

利用CATIA的“知识工程(Knowledgeware)”工具(如Check、Rule、Reaction)编写设计规则。例如:

-当产品长度超过阈值时,自动增加加强筋;

-根据材料强度计算最小壁厚;

-检测装配干涉并触发预警。

4.变型模板生成

将主模型与参数库、规则库整合为“设计模板(DesignTemplate)”,保存为CATProduct或CATPart文件。用户通过输入关键参数(如尺寸、性能指标),即可驱动模型自动更新。

5.自动化验证与输出

结合CATIA的仿真模块(如FEA、运动分析),对变型产品进行强度、运动学等验证。通过CAA二次开发接口,可集成BOM表生成、工程图导出等自动化流程。

三、典型应用场景与案例

案例1:汽车零部件的系列化设计

某车企需开发多款不同轴距的SUV底盘。基于CATIA参数化模型,通过调整轴距参数(L),系统自动更新悬架位置、传动轴长度及车身连接点,设计周期从2周缩短至1天。

案例2:工业阀门的快速定制

阀门制造商将压力等级(PN)、口径(DN)等参数与阀体厚度、密封结构关联。客户输入工况参数后,CATIA自动生成符合ASME标准的3D模型与工程图,错误率降低90%。

案例3:消费电子产品的模块化设计

某耳机品牌利用参数化模型实现腔体尺寸、耳塞形状的快速适配。通过调整耳廓贴合度参数(α角),生成亚洲、欧洲市场的差异化产品,研发成本减少40%。

四、实施关键点与挑战

1.参数体系的合理规划:需平衡参数数量与灵活性,避免过度复杂化。

2.设计规则的严谨性:规则逻辑需覆盖所有可能的变型场景,避免冲突。

3.跨部门协同:设计、工艺、仿真团队需统一参数标准,确保数据贯通。

4.模板维护与迭代:定期更新模板以适配新技术或标准变更。

五、未来趋势:AI驱动的智能参数化设计

随着AI技术与参数化建模的融合,CATIA未来可能实现:

-参数自动优化:基于机器学习推荐最优参数组合;

-语义驱动设计:通过自然语言输入(如“减轻重量20%”)触发模型调整;

-实时协同变型:云端参数库支持多用户并行设计。

结语

CATIA参数化建模技术将设计从“几何驱动”升级为“逻辑驱动”,为企业构建了标准化产品的快速变型能力。通过主模型复用、规则嵌入与流程自动化,企业能够显著缩短产品上市周期,同时满足个性化需求。未来,随着数字化工具的进一步成熟,参数化设计将成为智能制造生态的核心支柱之一。