一、引言

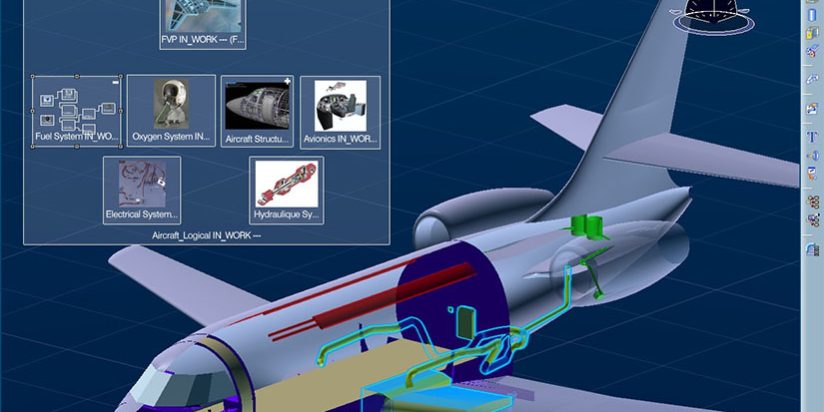

航空航天领域的复杂曲面设计(如飞机机翼、发动机叶片、整流罩等)对气动性能、结构强度、轻量化等要求极高。传统设计流程中,建模与仿真的分离常导致数据转换误差、迭代效率低下等问题。基于CATIA(Computer-Aided Three-Dimensional Interactive Application)的建模与CAE仿真一体化解决方案,通过无缝集成设计与分析流程,显著提升复杂曲面产品的开发效率与精度。

二、CATIA在复杂曲面建模中的核心优势

1. 高阶曲面建模能力

– Generative Shape Design(GSD):支持NURBS曲面、扫掠、放样、多截面曲面等高级建模方法,满足航空航天复杂气动曲面的高连续性(C1/C2)要求。

– FreeStyle(FSS):提供直观的3D曲线与曲面编辑工具,适用于概念设计阶段的快速形态迭代。

– 参数化与关联设计:通过参数化建模实现设计变更的自动传递,确保设计与仿真模型的一致性。

2. 逆向工程与拓扑优化

– 结合点云处理工具(如Digitized Shape Editor),实现基于实测数据的曲面重构。

– 利用拓扑优化(Topology Optimization)生成轻量化结构,优化材料分布。

三、CAE仿真与CATIA的深度集成

1. 无缝数据传递

– 通过CATIA CAE模块或SIMULIA协同平台,直接调用有限元分析(FEA)、计算流体力学(CFD)工具(如Abaqus、ANSYS、STAR-CCM+),避免模型转换中的几何失真。

– 支持边界条件、载荷、材料属性的关联定义,减少重复设置。

2. 关键仿真场景

– 气动性能分析:基于曲面模型生成高精度CFD网格,验证升力、阻力、湍流特性。

– 结构强度与振动分析:对发动机叶片、机身蒙皮等关键部件进行静力学、模态及疲劳寿命仿真。

– 热力学耦合分析:模拟高温环境下(如发动机燃烧室)的热应力与变形。

3. 多学科优化(MDO)

– 结合Isight或ModeFRONTIER,实现气动-结构-热的多目标优化,平衡性能与可靠性。

四、一体化解决方案的典型应用案例

1. 飞机机翼设计

– 建模阶段:使用CATIA GSD生成符合气动理论的翼型曲面,通过参数化调整弯度、扭转角。

– 仿真阶段:在Abaqus中验证机翼在气动载荷下的变形与应力分布,优化翼梁与蒙皮结构。

– 结果迭代:根据仿真反馈调整曲面曲率与加强筋布局,缩短设计周期30%以上。

2. 航空发动机叶片开发

– 逆向建模:基于扫描数据重构叶片曲面,确保与原始设计的几何一致性。

– 多物理场仿真:结合CFD分析气动效率,通过热-结构耦合仿真预测高温蠕变风险。

– 增材制造适配:输出优化后的STL模型,直接用于3D打印钛合金叶片。

五、技术优势与行业价值

1. 缩短开发周期:一体化流程减少70%的数据转换时间,支持快速设计迭代。

2. 提升精度:基于原生模型的仿真避免几何简化误差,确保结果可信度。

3. 成本控制:通过虚拟验证减少物理样机制作,降低研发成本20%-40%。

4. 支持创新设计:赋能仿生结构、可变弯度机翼等前沿技术的工程化落地。

六、未来展望

随着AI驱动的生成式设计、数字孪生(Digital Twin)技术的普及,CATIA与CAE的深度融合将进一步推动航空航天领域的智能化转型。例如:

– AI辅助建模:基于历史数据自动生成优化曲面参数。

– 实时仿真:在VR/AR环境中实现设计-仿真的即时交互。

– 云端协同:支持全球多团队并行开发复杂系统。

基于CATIA的建模与CAE仿真一体化解决方案,为航空航天复杂曲面产品提供了从概念到验证的全生命周期支持,是应对高精度、高性能设计挑战的核心技术路径。未来,随着工具链的持续升级,该方案将成为推动飞行器创新设计与制造变革的核心引擎。