一、体系构建背景与目标

行业痛点

– 设计数据分散复用率低(<30%)

– 重复设计导致效率损失(约40%工时)

– 非标设计占比超60%

– 产品开发周期延长20-30%

标准化目标

1. 建立统一设计规范(GD&T/公差/材料库)

2. 实现模块复用率提升至75%+

3. 缩短开发周期30-50%

4. 降低BOM成本15-20%

二、标准化体系架构

1. 基础规范层

– 设计标准体系

– 企业标准件库(GB/ISO/DIN/JIS)

– 特征建模规范(倒角/孔/螺纹标准)

– 参数化命名规则(部件编码系统)

– 材料数据库(含物理特性参数)

– 接口标准化

– 机械接口(法兰/卡槽/键槽)

– 电气接口(端子/接插件)

– 流体接口(SAE/ISO液压标准)

2. 模块划分体系

| 模块层级 | 典型模块示例 | 复用场景 |

| L1基础模块 | 标准紧固件/轴承座/联轴器 | 通用机械 |

| L2功能模块 | 减速箱/液压阀组/滑台机构 | 产线设备 |

| L3系统模块 | 动力总成/电控柜/输送系统 | 整机集成 |

3. 模板库架构(200+模板)

分类体系

– 基础零件库(120+)

– 标准件(螺栓/垫片/密封件)

– 型材库(铝型材/钢构截面)

– 管路元件(接头/法兰/阀门)

– 功能模块库(50+)

– 传动模块(齿轮箱/同步带机构)

– 气动模块(气缸组合单元)

– 电气安装模块(线槽/柜体)

– 装配体模板(30+)

– 典型机构(十字滑台/旋转平台)

– 子系统(冷却系统/润滑系统)

– 整机框架(机床床身/机架结构)

– 参数化模板

– 系列化产品驱动表(尺寸驱动)

– 设计检查模板(干涉/间隙验证)

– 工程图模板(GB/ASME制图标准)

三、实施路径

1. 模板开发流程

需求分析 → 模块拆解 → 参数化建模 → 接口标准化 → 验证测试 → 发布入库

2. 关键技术实现

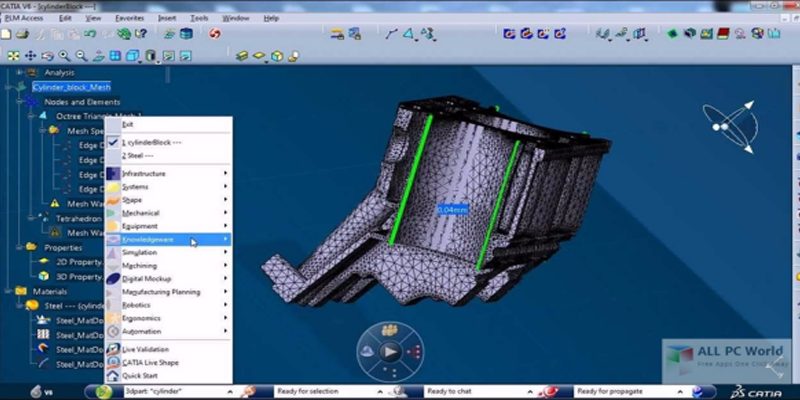

– 知识工程模块(KBE)

– 设计规则嵌入(Rule Based Design)

– 自动检查模板(公差/DFM检查)

– CATIA高级应用

– 使用PowerCopy进行特征复用

– 开发UDF(用户定义特征)

– 建立Catalog库分类管理系统

3. 集成应用体系

– PDM系统集成(版本控制/权限管理)

– 设计导航系统(快速检索模块)

– 更新维护机制(变更管理流程)

四、效益评估

– 效率提升

– 常规设计任务节省60%时间

– 工程图出图效率提升300%

– 质量改进

– 设计错误率降低75%

– 标准化率提升至85%

– 成本节约

– 原材料浪费减少25%

– 工装模具成本降低40%

五、持续优化机制

1. 建立模板使用反馈系统

2. 每季度更新10-15%模板

3. 开展模块化设计竞赛

4. 建立专家评审委员会

实施建议:建议分三个阶段推进(试点验证→全面推广→持续优化),初期选择2-3个典型产品线进行验证,逐步扩展至全产品体系。需配套建立设计人员能力认证体系,确保标准化成果有效落地。

该体系已在某工程机械龙头企业实施,实现变速箱设计周期从28天缩短至9天,模块复用率达到82%的显著成效。