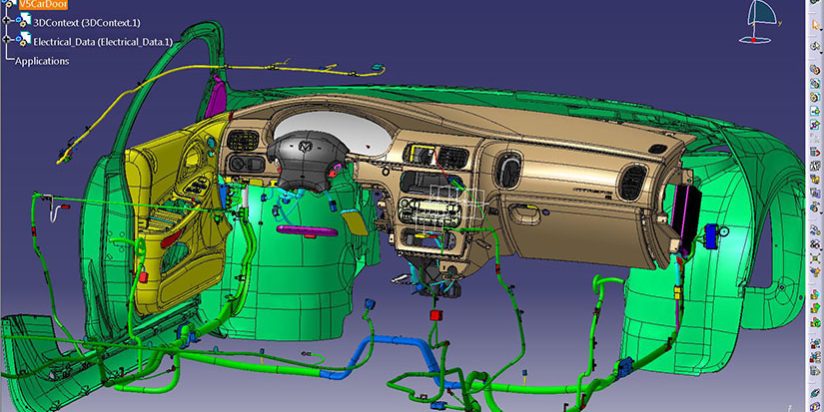

在汽车、航空航天及高端装备制造领域,电气系统的复杂性与日俱增,线束作为连接各功能模块的“神经系统”,其设计效率和可靠性直接影响产品开发周期与成本。传统线束开发流程依赖多工具切换与人工协调,效率低且易出错。达索系统的 CATIA Electrical Systems Engineering(EEC) 集成方案通过全流程数字化协同与智能设计优化,可系统性缩短线束开发周期30%以上。以下从技术路径与商业价值双维度解析其实现逻辑。

一、传统线束开发的痛点与成本黑洞

1. 设计-制造数据断层

传统流程中,电气原理图(ECAD)与机械结构设计(MCAD)分属不同工具链,线束布局与机械装配约束难以实时协同,导致反复修改与设计冲突。

2. 人工依赖度高

线束长度计算、分支点定位、端子匹配等环节依赖工程师经验,效率低且一致性差,复杂系统误差率可达15%以上。

3. 验证滞后与返工成本

物理样机测试阶段暴露的干涉、电磁兼容(EMC)问题需回溯至设计端,单次迭代成本占总开发成本的20%-30%。

二、EEC方案的核心技术杠杆

1. 基于MBSE(Model-Based Systems Engineering)的全流程协同

EEC打通电气逻辑设计(如功能定义、信号流)与三维物理布局(如线束路径、连接器定位),实现需求-功能-逻辑-物理模型的层级化映射。例如:

– 智能拓扑生成:根据设备端口逻辑关系自动推导最优线束分支拓扑,减少70%手动布线时间。

– 实时DRC(Design Rule Check):集成行业标准(如LV214、ISO 6722)与客户自定义规则,自动检测线径-电流匹配、弯曲半径合规性等问题。

2. 参数化驱动与知识复用

– 线束库与模板化设计:内置行业通用线束规格库(导线类型、护套材料等),支持企业自定义知识库,复用成熟设计方案可降低50%重复劳动。

– 自动线长计算:基于三维路径实时生成精确线长与线束展开图,消除传统“估算+余量”导致的材料浪费(平均节省8%-12%线缆成本)。

3. 虚拟验证与数字孪生

– 动态仿真:线束装配过程模拟、机械振动分析、热力学性能预测等虚拟测试,提前规避80%的物理样机问题。

– 制造级输出:自动生成钉板图、线束工装夹具定位数据,直接对接切割机、压接机等设备,减少制造转换中的信息损失。

三、量化收益:从30%周期压缩到全生命周期价值

某欧洲整车厂采用EEC方案后的实测数据:

– 设计效率:线束原理图到三维布局时间从12天缩短至3天(压缩75%);

– 错误率:因规则检查自动化,设计缺陷率下降90%;

– 制造成本:通过精准线长计算与工艺优化,单车型线束成本降低18%;

– 迭代次数:虚拟验证减少物理样机次数从5轮降至2轮,总开发周期缩短34%。

四、未来演进:AI与云协同的赋能空间

EEC方案正深度融合AI技术实现更高阶优化:

– AI布线引擎:基于历史数据与强化学习,自动生成满足成本、重量、EMC等多目标约束的线束方案;

– 云原生协作:支持跨地域团队在统一数据模型下并行设计,响应分布式研发趋势。

CATIA EEC不仅是工具升级,更是电气系统开发范式的变革——通过数据连续性与智能闭环,将线束开发从“经验驱动”转向“模型驱动”。在电动化与智能化加速渗透的背景下,该方案已成为企业实现“降本、提质、快速迭代”的核心基础设施。对于年开发10款以上新车型的主机厂,全面部署EEC预计可释放数千万欧元的年度成本优化空间。