随着工业4.0的概念在全球范围内不断推广,制造业正经历着前所未有的变革。工业4.0倡导利用智能技术实现生产的自动化、数字化和互联化,推动生产效率和创新能力的提升。在这一背景下,达索系统的CATIA作为先进的三维建模和产品设计平台,为智能制造和自动化设计提供了全面的支持,成为行业迈向工业4.0的重要助力。

CATIA赋能智能制造:从设计到生产的数字化连接

CATIA不仅是传统意义上的三维设计工具,它还通过集成智能制造的关键技术,连接设计、仿真和生产,实现了产品全生命周期的数字化管理。例如:

– 多学科协同设计:CATIA提供了统一的设计平台,支持机械、电子和软件等多学科的集成设计,提升团队协作效率。

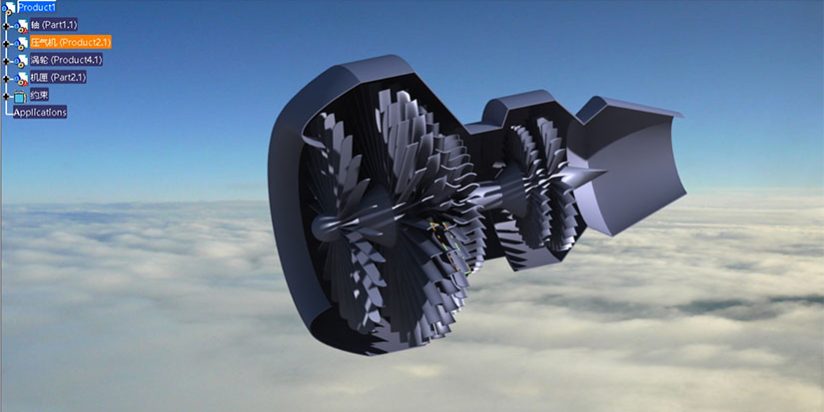

– 虚拟原型与仿真:通过CATIA的强大仿真功能,工程师可以在虚拟环境中对产品进行功能验证和优化,减少了物理原型的需求。

– 制造过程数字化:CATIA支持制造过程的虚拟规划和验证,从生产线布局到加工路径优化,都可在虚拟环境中完成。

这种设计到生产的无缝连接使得企业能够更快响应市场需求,减少生产中的风险和浪费。

推动自动化设计:优化生产流程

在工业4.0中,自动化设计是实现高效生产的重要环节。CATIA通过以下功能提升自动化设计能力:

– 参数化设计与模板化开发:通过参数化建模功能,工程师可以快速修改设计变量并生成多个设计方案,显著缩短产品开发周期。

– 知识工程与规则驱动设计:CATIA内置的知识工程模块可以将企业的设计规则、制造约束和行业标准嵌入到设计流程中,确保每个设计方案都符合要求。

– 制造设备建模与仿真:CATIA不仅能设计产品,还能对自动化设备进行建模和仿真,优化设备性能,提高生产线的效率和可靠性。

智能化与互联化:推动工业4.0落地

CATIA支持与工业物联网(IIoT)和其他智能制造平台的无缝集成,帮助企业实现智能化和互联化。其主要表现为:

– 数据驱动决策:CATIA可以与企业资源管理系统(ERP)、产品生命周期管理系统(PLM)和制造执行系统(MES)联动,将设计与生产数据实时同步,为管理决策提供依据。

– 数字孪生技术:通过CATIA构建数字孪生模型,企业可以实时监控设备状态、优化生产流程,并预测潜在故障,实现预测性维护。

– 云端协作平台:结合达索系统的3DEXPERIENCE平台,CATIA支持多地域、多部门协作,提升企业的全球竞争力。

典型应用案例

1. 航空航天:某航空制造企业通过CATIA优化了飞机的设计与制造流程,利用数字化孪生技术实现了复杂零部件的精准加工,生产效率提升了30%。

2. 汽车行业:一家领先汽车企业采用CATIA进行车身轻量化设计,并通过虚拟装配和自动化生产线仿真优化装配流程,显著降低了开发成本。

3. 消费电子:某电子制造商利用CATIA实现了精密零件的参数化设计与自动化生产,产品开发周期缩短了40%。

达索CATIA作为智能制造和自动化设计的核心工具,为企业提供了全面的技术支持,助力其迈向工业4.0时代。从多学科协同设计到智能化的生产优化,CATIA帮助企业在激烈的市场竞争中脱颖而出。未来,随着技术的不断进步,CATIA将进一步推动制造业的数字化转型和可持续发展,为智能制造开辟新的可能性。