随着工业4.0和数字化转型的深入推进,企业对复杂工业设备的设计、制造、运营及维护提出了更高的要求。如何提升产品开发效率、优化资源配置、实现全生命周期管理,成为企业在激烈市场竞争中脱颖而出的关键。CATIA作为达索系统提供的一款世界领先的三维数字化设计平台,通过其强大的功能和灵活的协作能力,为工业设备全生命周期管理与协作创新提供了全方位支持。

CATIA在工业设备设计中的核心作用

1. 全功能三维设计与建模

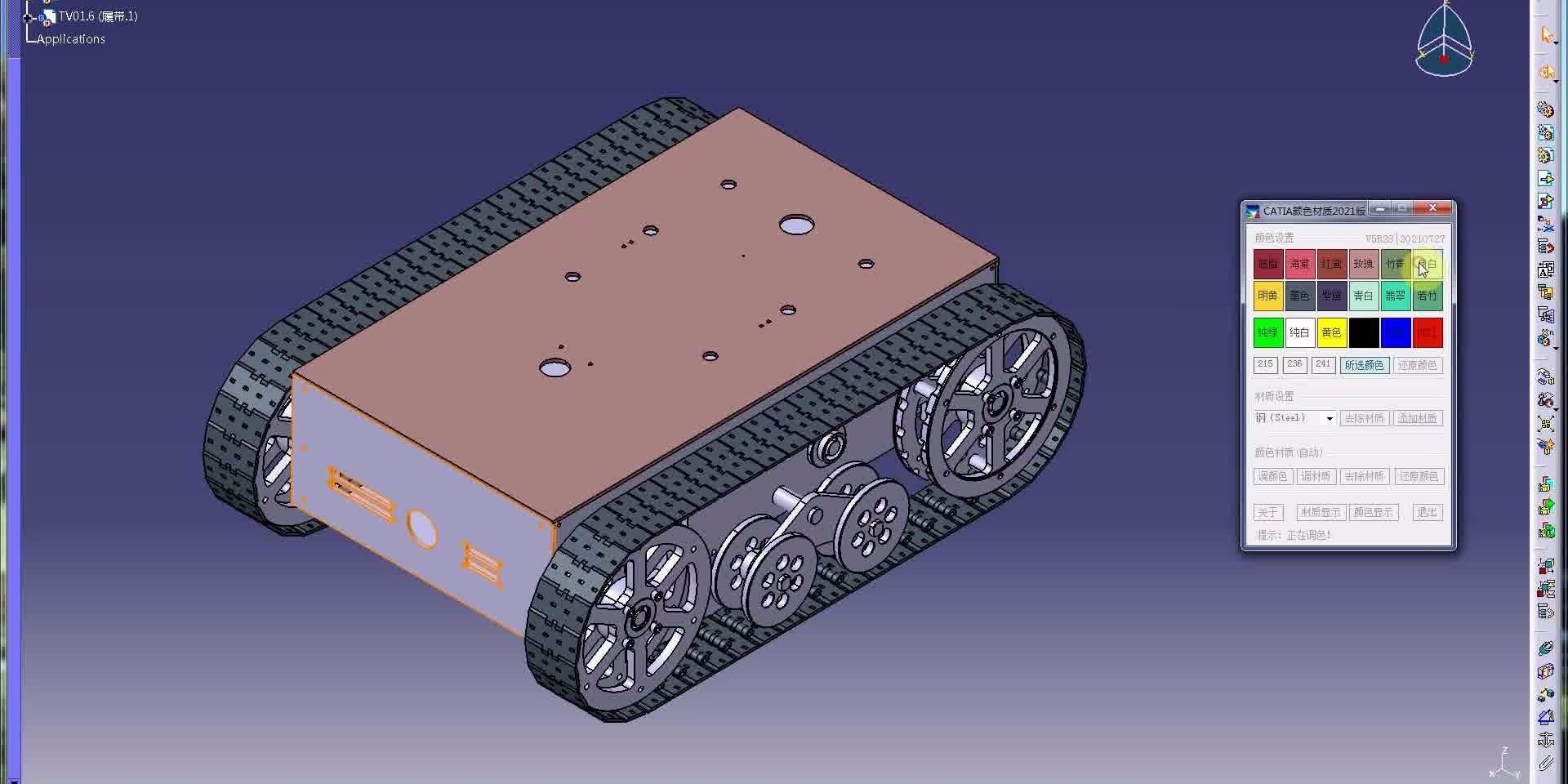

CATIA支持复杂工业设备的全功能三维建模,无论是大规模组件还是细节繁多的零部件,都能通过其精确的建模工具轻松实现。从概念设计到详细设计,CATIA提供了全面的工具链,能够快速响应设计变更并确保高质量输出。

2. 多学科协同设计

现代工业设备通常涉及机械、电子、电气和流体等多学科领域。CATIA通过其多学科集成能力,将各领域的设计数据集成到一个统一的平台中,打破数据孤岛,实现多部门协同设计,减少设计冲突,提高开发效率。

3. 虚拟仿真与验证

通过与SIMULIA等工具的集成,CATIA支持设备的虚拟仿真和性能验证。在设计阶段就可对设备的结构强度、流体动力学和热性能等进行详细分析,确保产品在实际应用中的稳定性和可靠性。

赋能工业设备全生命周期管理

1. 集成的产品生命周期管理(PLM)

CATIA与ENOVIA的无缝集成,为企业提供了强大的产品生命周期管理(PLM)能力。从设计、制造到维护和报废,所有阶段的数据都被集中存储和管理,确保信息的准确性和一致性。

2. 版本控制与设计追溯

工业设备通常有较长的生命周期,期间可能经历多次升级和改进。CATIA通过其版本管理功能,帮助企业准确记录每次设计变更,支持历史版本的回溯和复用,极大降低了重复劳动和潜在错误风险。

3. 支持可持续性设计

在全生命周期管理中,CATIA还支持环境影响分析和资源优化设计。通过材料选择、制造工艺优化和能效评估,帮助企业在设备设计中实现更高的可持续性目标。

推动协作创新与数字化转型

1. 云端协作与数据共享

基于达索系统的3DEXPERIENCE平台,CATIA提供了强大的云端协作功能。无论是跨部门团队还是全球分布式的设计团队,都可以通过云端实时共享数据和设计方案,提升沟通效率。

2. 增强现实(AR)与虚拟现实(VR)支持

CATIA的增强现实和虚拟现实功能,能够为设计人员提供沉浸式体验,将设计与实际场景无缝对接。这不仅帮助团队更直观地评估设计,还支持与客户的深度互动,加速决策流程。

3. 开放的API与生态系统扩展

CATIA提供丰富的API接口,便于与其他工业软件和设备集成。例如,与ERP、MES系统的连接实现数据的无缝流转,全面支撑企业数字化转型。

应用实例:某大型设备制造企业的数字化转型之路

以一家专注于能源装备制造的企业为例,该公司通过CATIA平台实现了从设计到生产的全流程数字化管理。在设计阶段,CATIA帮助团队完成了复杂设备的模块化设计,并通过虚拟仿真验证了关键部件的性能。在生产阶段,CATIA与车间的MES系统对接,优化了制造流程并显著提升了生产效率。此外,通过云端协作功能,该企业实现了全球设计团队与本地生产团队的无缝协作,产品开发周期缩短了30%,市场响应能力显著提升。

CATIA数字化设计平台通过其全面的功能和灵活的扩展性,正在成为工业设备全生命周期管理的核心工具。从设计创新到协作优化,再到全生命周期的高效管理,CATIA不仅提升了企业的运营效率,还加速了数字化转型进程。在未来,随着数字化和智能制造技术的进一步融合,CATIA将在推动工业设备行业向更高效、更可持续方向发展中发挥不可替代的作用。