在现代工业领域,三维设计和分析软件已成为提高生产效率和产品质量的重要工具。工业3D自动化设计与分析软件通过整合先进的设计、仿真和数据管理功能,为企业提供了强大的支持。本解决方案旨在介绍这种软件的关键功能、优势及其在实际应用中的表现。

关键功能

1. 自动化设计流程

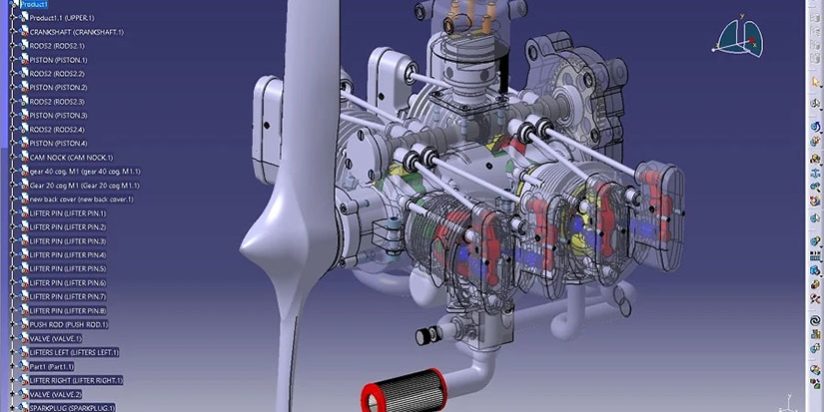

– 参数化建模:支持用户通过调整参数快速生成复杂的三维模型,减少手工操作,提高设计效率。

– 设计模板库:内置丰富的设计模板,满足各种工业需求,用户可根据具体需求进行修改和定制。

– 协同设计:支持多人协同设计,实时共享和编辑模型,增强团队合作。

2. 高级分析功能

– 有限元分析(FEA):提供精确的应力、应变和热分析功能,帮助工程师优化设计,确保产品性能和安全性。

– 流体动力学(CFD)仿真:模拟流体流动和传热过程,优化流体系统设计。

– 多物理场耦合分析:支持多种物理场的耦合仿真,全面评估产品在复杂环境下的性能。

3. 数据管理与集成

– PDM/PLM系统集成:与产品数据管理(PDM)和产品生命周期管理(PLM)系统无缝集成,实现数据的集中管理和追踪。

– CAD文件兼容性:支持多种主流CAD文件格式,确保与现有设计数据的兼容和互操作性。

– 版本控制:自动记录和管理设计变更,保证设计数据的准确性和可追溯性。

优势

1. 提高设计效率

– 通过自动化工具和模板,显著减少手工操作时间,加快设计过程。

– 实时协作和数据共享功能,增强团队协作效率。

2. 提升产品质量

– 通过高精度的仿真和分析工具,发现并解决潜在问题,优化设计,提高产品性能和可靠性。

– 多物理场耦合分析,全面评估产品在实际工作环境中的表现。

3. 降低成本

– 提前发现设计缺陷,减少样机制造和测试成本。

– 优化材料和工艺选择,降低生产成本。

实际应用案例

1. 汽车制造

– 设计优化:利用参数化建模和有限元分析工具,优化车身结构设计,提高安全性和燃油效率。

– 热管理系统:通过CFD仿真优化发动机冷却系统设计,提升热管理性能。

2. 航空航天

– 轻量化设计:利用多物理场耦合分析,优化航空器材的轻量化设计,提高载重效率。

– 应力分析:通过有限元分析评估结构应力,确保飞行安全性和可靠性。

3. 重型机械

– 耐久性分析:通过模拟复杂工作环境中的应力和疲劳情况,优化机械部件的耐久性设计。

– 流体系统优化:利用CFD仿真优化液压系统设计,提高工作效率和可靠性。

工业3D自动化设计与分析软件为现代工业设计和制造提供了强大的工具和平台。通过整合先进的设计和分析功能,帮助企业提高设计效率、提升产品质量、降低成本。在实际应用中,这种软件已广泛应用于汽车制造、航空航天、重型机械等多个领域,成为企业实现数字化转型和竞争力提升的重要利器。