在当今高度竞争的工业制造领域,“设计即正确,一次做对”已成为企业追求的核心目标。然而,传统产品开发流程中,CAD(计算机辅助设计)与CAE(计算机辅助工程)之间的数据传递往往是一条充满荆棘的道路。模型转换失败、特征丢失、几何失真等问题屡见不鲜,严重拖慢了迭代速度,甚至导致设计决策失误。

本文将基于多年的工程实践,深入探讨如何构建一条从CATIA到仿真软件(如Abaqus, ANSYS, Nastran等)的无缝、高效、高保真数据链路。

一、 核心理念:从“数据传递”到“数据连续性”

在开始技术探讨前,必须首先扭转一个观念:我们追求的不是简单的“文件导出/导入”,而是 “数据的连续性” 。这意味着:

-

几何的完整性: 不仅仅是B-Rep曲面,还包括设计意图(如对称、阵列)、特征树(在可能的情况下)以及装配关系。

-

参数的关联性: 设计模型的参数变化能够自动驱动仿真模型的更新。

-

流程的自动化: 将重复性的数据准备和转换工作交由系统自动完成,解放工程师专注于分析与决策。

二、 实践路径:“道、法、术、器”的融合

(一)道:顶层设计与规范先行

任何技术落地都离不开管理规范。这是实现“无缝”的基石。

-

经验谈1:建立“仿真驱动设计”的建模规范

-

简化特征树: 在CATIA中建模时,应有意识地避免对仿真无用的细节,如极小的倒角、螺纹、文字雕刻等。建议使用“发布”功能来标识关键几何元素(如受力面、约束面),便于在仿真软件中精准捕捉。

-

结构化思维: 采用多实体(Multi-Body)建模而非单纯的布尔运算。将一个复杂的零件拆分为多个有逻辑的实体(Body),这在后续的网格划分和材料赋予时优势巨大。

-

装配约束合理化: 在CATIA装配设计中,尽量使用“重合”、“偏移”等易于映射为仿真连接关系的约束,避免过多复杂的机械约束。

-

(二)法:选择合适的数据传递策略

根据仿真类型和流程成熟度,主要有三种策略:

-

直接集成/原生接口:

-

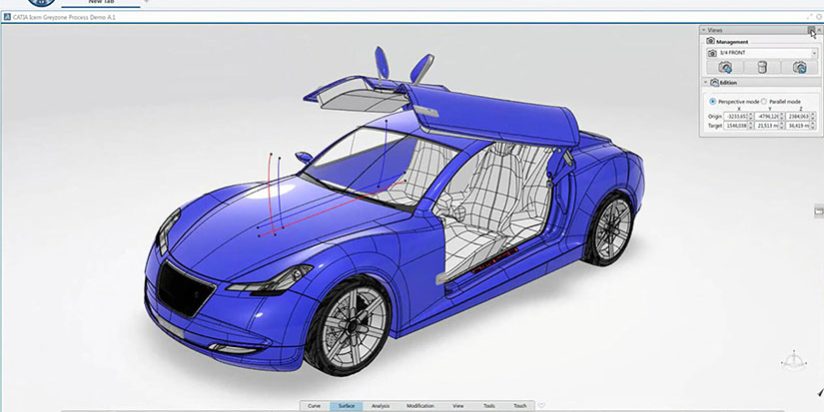

描述: 利用CATIA内嵌的仿真模块(如CATIA GPS, ELFINI)或通过3DEXPERIENCE平台上的SIMULIA应用进行协同仿真。

-

优势: 真正的无缝! 数据在平台内原生传递,无需转换,几何和参数完全关联。设计变更后,仿真模型几乎自动更新。

-

适用场景: 基于3DEXPERIENCE平台的企业;前期概念设计、快速结构验证。

-

实践要点: 重点在于培训设计师掌握基础的仿真能力,实现“仿真左移”,在设计早期就排除大部分问题。

-

-

中性格式桥梁:

-

描述: 通过STEP或IGES等中性文件进行传递。这是目前最普遍但问题也最多的方式。

-

优势: 通用性强,几乎支持所有CAD/CAE软件。

-

劣势: “无缝”的最大挑战。 会丢失全部特征树和历史记录,模型变为“哑几何”。容易出现破面、丢面等问题。

-

实践要点:

-

首选STEP,慎用IGES: STEP格式在保持实体和装配结构方面远优于IGES。

-

导出前“愈合”几何: 在CATIA中使用“Healing”工具修复微小的几何间隙和裂缝。

-

导出设置: 在导出STEP时,选择“AP214”协议,并勾选“保持产品结构”选项,这能将CATIA的装配树结构尽可能地带入仿真软件。

-

-

-

专用CAE接口:

-

描述: 使用仿真软件为CATIA提供的专用直接接口,如ANSYS的.CATPart/CATProduct直接接口,或Abaqus for CATIA V5 CATIA。

-

优势: 比中性格式保真度更高,能更好地识别CATIA的特征,有时甚至能传递部分参数。

-

适用场景: 深度使用特定仿真软件与CATIA V5组合的企业。

-

实践要点: 需要配置好接口环境,并了解该接口对CATIA特定版本的支持情况。

-

(三)术:攻克几何修复与特征识别“高地”

无论采用何种策略,几何修复都是CAE工程师的必修课。

-

经验谈2:掌握“外科手术”般的几何清理技能

-

在CATIA中“术前清理”: 导出前,手动删除所有螺钉、卡扣等对整体结构强度影响微小但极度影响网格质量的零件。使用“移除面”功能将非关键区域的圆角移除。

-

在CAE软件中“术后修复”: 熟练使用ANSYS SCDM、HyperMesh、Abaqus/CAE或ANSYS Discovery的几何修复工具。核心操作包括:填充孔洞、修补破面、合并重复顶点、重建丢失的曲面。

-

中面提取: 对于薄壁件,直接从实体抽取中面是提高壳网格质量和效率的关键。专用工具(如SCDM)的提取能力远强于CAE软件自带的功能。

-

(四)器:利用自动化脚本提升效率

“无缝”的最高境界是自动化。

-

经验谈3:用脚本编织“无缝之网”

-

CATIA宏录制: 可以将上述的“术前清理”操作(如批量移除特定特征、发布几何元素)录制成VBA宏,一键执行。

-

CAE软件脚本: ANSYS使用APDL或ACT,Abaqus使用Python脚本。可以编写脚本自动完成:导入几何、执行预设的几何修复流程、划分网格、施加边界条件等。

-

集成自动化: 通过批处理文件或Python脚本,将CATIA的导出操作与CAE软件的导入、运行操作串联起来,形成一个全自动的仿真分析流水线。当设计模型更新后,只需点击一个脚本,就能自动获得新的仿真结果。

-

三、 一个理想的实践案例

背景: 某车企需要对其车门进行频繁的刚度优化分析。

-

规范制定: 要求设计团队在CATIA中采用多实体建模车门,并将玻璃导槽安装面、铰链安装面等关键区域进行“发布”。

-

流程构建:

-

设计师完成模型修改后,保存到指定服务器位置。

-

一个监听程序检测到文件更新,自动触发后续流程。

-

自动化脚本启动,调用CATIA的COM接口,执行预设的宏:简化微小特征、导出为STEP AP214格式。

-

脚本接着启动Abaqus,并执行一个Python脚本:导入STEP、根据“发布”的名称自动识别并施加约束和载荷、运行标准化的网格划分工具、提交计算。

. 计算完成后,脚本自动生成一份标准报告,并发送邮件通知工程师。

-

-

成果: 将原本需要半天的人工数据准备时间缩短至10分钟的全自动处理,实现了真正意义上的“数据无缝传递”,工程师只需专注于结果评判和优化方向。

四、 总结与展望

实现CATIA与仿真软件的无缝数据传递,是一项需要技术、流程与人三者结合的系统工程。它始于规范的建立,承于策略的选择,转于精湛的修复技术,合于自动化的智能脚本。

未来的趋势无疑是基于统一平台(如3DEXPERIENCE)的深度集成,将彻底消除数据壁垒。但在当前多软件共存的环境下,通过上述实践经验的系统化应用,企业完全有能力搭建起一条高效、可靠的数据链路,从而大幅提升研发效能,在激烈的市场竞争中脱颖而出。