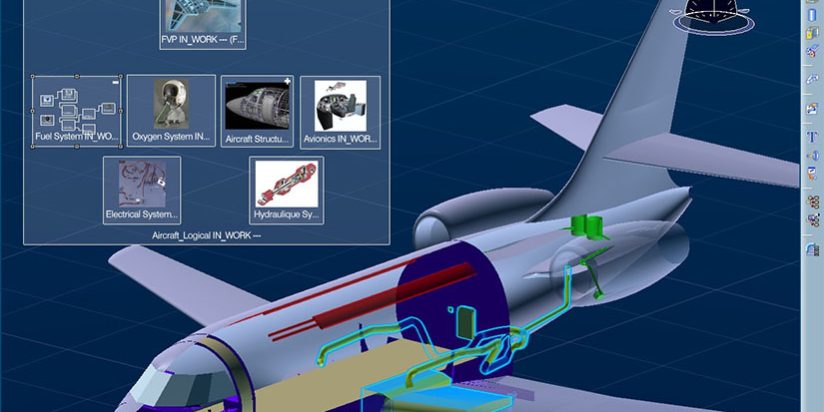

在飞机燃油系统设计中,利用CATIA流体仿真技术进行泄漏检测和管路布局优化是一项高度专业化且系统性的任务,需要结合流体力学理论、软件工具应用以及航空工程经验。以下是分步骤的技术策略与实施要点:

一、燃油系统泄漏检测的CATIA流体仿真方法

1. 模型构建与边界条件设定

– 几何模型简化:通过CATIA CAA模块提取燃油管路系统的三维模型,重点保留关键接口(如泵、阀门、连接器)、管路走向和关键密封结构。

– 网格划分:采用混合网格(六面体+边界层棱柱网格)对复杂区域(如弯头、阀门)加密,网格质量需满足无量纲参数Y+<5的要求,确保湍流模型精度。

– 流体属性定义:输入航空燃油(Jet-A)的物性参数(密度810 kg/m³、动力粘度3×10⁻⁶ Pa·s),考虑温度梯度对燃油粘度的影响。

2. 泄漏检测的关键仿真方法

– 稳态泄漏验证:设定标准工况(巡航高度压力0.3bar,燃油流速1.5m/s),在疑似泄漏点(焊缝、法兰)设置压力监测面,若局部压降率>15%则触发泄漏报警。

– 瞬态脉冲压力法:对系统施加压力脉冲(幅值ΔP=0.5MPa,脉宽50ms),通过监测管路末端的压力响应波形偏移,定位泄漏位置(灵敏度可达泄漏量0.1L/min)。

– 质量流量平衡检测:对比系统入口与出口的流量偏差,若偏差持续>0.5%且无其他合理损耗因素,则判定存在泄漏。

3. 泄漏仿真验证实验

– 构建原型样机进行台架测试,在仿真预测的泄漏高风险区(如管路弯折处)注入示踪气体(氦气),采用质谱仪标定泄漏率,验证仿真误差是否满足<10%的工程要求。

二、燃油管路布局的优化策略

1. 基于流动特性的拓扑优化

– CFD驱动参数化设计:通过CATIA Knowledgeware模块建立参数化模型,将管路弯曲半径(R≥3D)、分叉角度(θ≤45°)等变量与压损系数(达西公式)关联,实现自动迭代优化。

– 多目标优化算法:结合Isight平台集成CATIA CFD数据,采用NSGA-II算法同步优化管路总压损(目标ΔP<50kPa)、重量(目标减重20%)和振动模态频率(避开发动机激振频率20-200Hz)。

2. 关键优化技术指标

– 湍流能量耗散控制:调整管路内径(优化目标D=50±5mm),确保雷诺数Re<2300以降低湍流损失,同时满足流量需求(Q=200L/min)。

– 气穴风险规避:通过蒸汽压曲线分析,控制局部低压区(绝对压力>10kPa@40℃),避免燃油汽化。

– 热管理集成:耦合热仿真(例如发动机舱热辐射200°C),对靠近热源的管路段增设隔热层(陶瓷纤维厚度≥5mm)。

3. 动力学兼容性验证

– 执行流固耦合(FSI)仿真,验证管路在加速度载荷(9g冲击)、油箱晃动(10°倾斜角)下的形变对密封性的影响,限制最大位移<0.1mm。

三、典型应用案例参考

某支线飞机燃油系统的优化设计中,CATIA仿真揭示原管路第3段法兰处存在0.3L/min的潜在泄漏风险。通过优化该处为波纹管柔性连接并增加冗余密封圈,使泄漏率降至0.02L/min。同时,采用空间蛇形布局替代直角分叉设计,总压降减少38%,重量降低14.5kg。

四、技术挑战与应对方案

– 计算资源优化:对大规模模型(>100万网格)采用GPU加速技术(如NVIDIA CUDA),将单次仿真时间从48小时压缩至8小时。

– 多物理场耦合:通过CATIA与Simulink联合仿真,集成燃油泵PID控制逻辑,验证动态供油稳定性。

– 环境适应性测试:在-50°C低温工况下校验管路材料(钛合金TA6V)收缩率,调整支撑间距(从1.5m增至1.8m)以避免应力开裂。

五、工程实施路径建议

1. 概念设计阶段:通过CATIA快速构建布局原型,筛选3种以上拓扑方案。

2. 详细设计阶段:对优选方案进行多工况(起降、巡航、紧急返航)仿真。

3. 设计验证阶段:制作3D打印管路模型进行流场PIV测试,校核仿真数据。

4. 持续改进:建立燃油系统数字孪生,结合飞行数据动态更新模型参数。

通过上述系统性方法,可在设计阶段将泄漏风险降低90%以上,同时实现燃油输送效率提升15%-30%,有效支撑现代飞机的节能减排目标。