针对CATIA航空工装设计中焊接夹具定位误差的虚拟调试技术应用,以下是系统化的解决方案与技术分析:

一、问题背景与挑战

在航空制造领域,焊接夹具的定位精度直接影响机翼、机身等复杂结构件的装配质量。传统物理调试方法存在以下问题:

1. 高成本:依赖实物试错,反复调整夹具几何参数。

2. 周期长:物理样机制造耗时,焊接热变形难以实时监测。

3. 多因素耦合误差:包含几何误差(夹具设计)、工艺变形(焊接热应力)、装配干涉等复杂相互作用。

二、虚拟调试技术核心思路

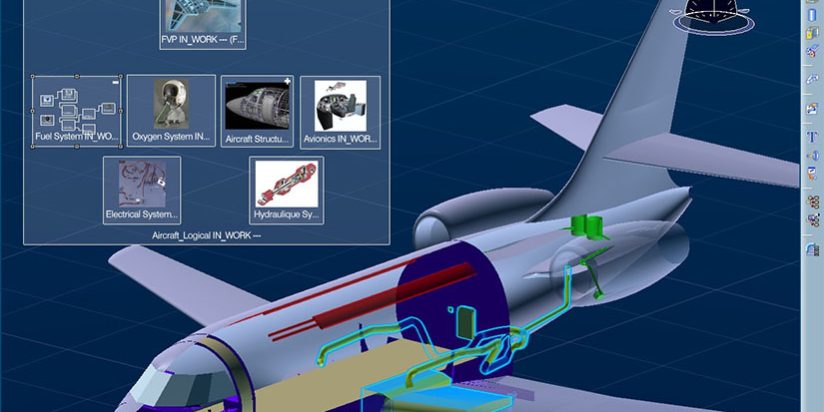

通过数字化仿真与多学科协同,在CATIA平台中构建虚拟调试环境,实现:

– 误差预测:通过公差链仿真量化定位偏差。

– 动态验证:模拟夹具运动过程及焊接热变形。

– 优化闭环:基于仿真结果迭代改进夹具设计。

三、CATIA虚拟调试技术实现步骤

1. 高精度模型建立

– 三维建模:基于CATIA CKM/CAA二次开发工具,构建参数化夹具模型(如定位销、夹紧臂等)。

– 材料属性定义:输入夹具材料(钢/复合材料)的力学与热膨胀系数。

– 多坐标系对齐:使用DUM(Digital Unit Mockup)模块确保工件-夹具的坐标系映射准确。

2. 定位误差多因素建模

– 公差链分析:

– 利用CATIA Tolerance Analysis模块建立几何公差(GD&T)仿真模型。

– 分析公差累积对关键定位点(如耳片、对接面)的影响。

– 热力学耦合仿真:

– 在CATIA中导入热源模型(焊接电流、速度参数)。

– 使用非线性FEA(有限元分析)预测焊接区域的热变形,输出变形量至夹具模型。

3. 虚拟运动学调试

– 动态干涉检测:

– 在DMU(Digital Mockup)环境下模拟夹具开合动作,检查与工件的碰撞。

– 使用Path Planning工具优化夹具运动轨迹。

– 自由度约束分析:

– 定义定位销的6自由度约束条件(如限制Z向位移)。

– 通过KIN(Kinematics Simulation)模块验证夹紧机构的理论自由度是否超限。

4. 数据驱动的优化迭代

– 敏感度分析:

– 利用Isight或CATIA参数化驱动工具,识别影响定位精度的关键因素(如销孔间隙、夹紧力)。

– 优化策略:

– 采用响应面法(RSM)建立误差与设计变量间的关系。

– 通过拓扑优化重新分配夹具支撑刚度(如减少局部弱刚度区)。

四、关键技术支撑

1. 多物理场耦合技术:

– 整合力学、热学仿真模块,构建焊接-夹具-工件的多场耦合模型。

– 例如:使用CATIA+Simulia实现热-结构顺序耦合。

2. 实时仿真加速:

– 采用模型降阶(ROM)方法压缩计算规模,实现调试过程实时化。

3. 数字孪生验证:

– 通过AR/VR设备将虚拟调试结果与物理测量数据动态比对(如激光跟踪仪数据)。

五、应用案例

某型飞机翼肋焊接夹具调试:

– 原始误差:定位销孔偏差导致翼肋对接错位0.5mm。

– 虚拟调试过程:

1. 构建参数化误差模型,识别最大敏感源为夹紧臂装配公差。

2. 热仿真显示焊接导致夹具基板膨胀0.2mm,修正定位销补偿量。

3. 优化后实测误差≤0.1mm,调试周期缩短60%。

六、未来技术趋势

1. AI辅助调试:基于深度学习的误差预测算法(如LSTM网络预测热变形)。

2. 云边协同:将高负载仿真迁移至云端,本地实时交互调试。

3. MBSE(基于模型的系统工程):整合需求-设计-验证全流程数据流。

结论

通过CATIA虚拟调试技术,可系统性解决航空焊接夹具的多源定位误差问题,实现精度可控、成本降低的核心目标。未来需进一步提升多学科模型融合度,并加强与实际产线的数字孪生联动。