引言

在计算机辅助工程(CAE)分析中,前处理阶段(几何清理、网格划分、边界条件设定等)占据了约70%的总时间,而其中的几何清理和中面提取尤为耗时。随着产品设计复杂度的提升,传统手动处理方法的效率瓶颈日益凸显。如何通过自动化技术优化前处理流程,成为提升CAE分析效率的关键。

一、几何清理的挑战与自动化解决方案

1.1 问题根源

CAE分析通常基于CAD模型,但实际工程中,导入的模型常存在缺陷:

– 几何缺陷:如微小间隙、面片重叠或缺失;

– 非必要细节:螺钉孔、倒角等对仿真影响小但增加处理难度;

– 格式兼容性问题:不同软件间的数据转换导致信息丢失。

手动修复这些问题需耗时数小时甚至数天,且依赖工程师经验。

1.2 自动化几何清理工具

近年来,基于AI和规则引擎的自动化工具显著提升了效率:

– 智能修复算法:如ANSA的Morphing模块可自动检测并缝合间隙,Altair HyperMesh的Geometry Repair功能支持一键修复常见缺陷;

– 特征识别与简化:ANSYS Discovery能识别并自动移除不影响结果的细节;

– 云平台加速:西门子Simcenter借助云计算并行处理大规模模型,缩短清理时间达60%。

案例:某汽车部件供应商采用自动化工具后,几何清理时间从8小时减少至2小时,错误率降低90%。

二、中面提取技术的革新

2.1 传统方法的局限

薄壁结构(如车身、管道)的仿真常需提取中面以生成壳单元。传统手动提取耗时且易遗漏关键区域,复杂几何(如加强筋、曲面)的处理尤为困难。

2.2 自动中面提取技术

– 拓扑映射算法:通过分析实体模型的对称性和厚度分布自动定位中面(如Altair HyperMesh的中面向导);

– 机器学习驱动:部分工具(如SimSolid的AutoMidsurface)利用AI学习历史模型特征,预测中面位置;

– 实时厚度检测:ANSYS SpaceClaim可动态调整中面以确保网格质量,避免因厚度不均导致的计算误差。

案例:某航空航天公司采用自动中面工具后,原本需要2天的中面提取流程缩短至4小时,同时网格合格率提升至98%。

三、技术整合与未来趋势

3.1 流程协同优化

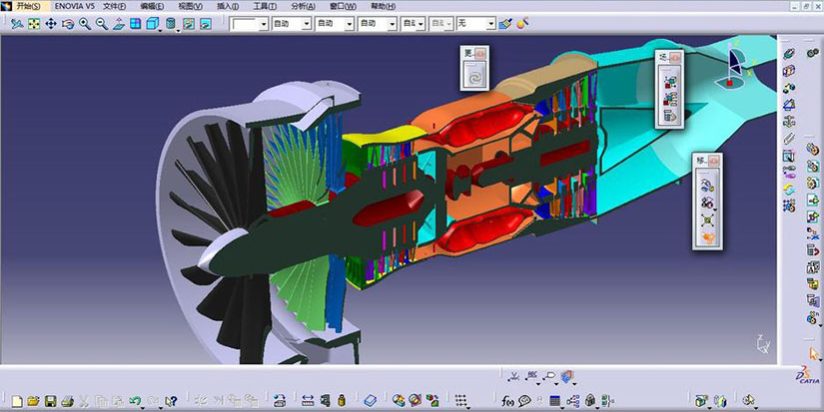

将几何清理与中面提取集成到同一平台(如Dassault的3DEXPERIENCE),可避免数据转换损耗。部分工具已实现“一键式”处理:用户导入CAD模型后,系统自动完成修复、简化、中面提取及网格划分。

3.2 AI与云计算的深化应用

– 生成式设计:未来工具或能根据仿真需求自动优化几何形状,减少修复需求;

– 边缘计算:在本地设备快速处理轻量任务,仅将复杂计算提交云端,降低延迟。

3.3 行业标准推动

ISO和AIA等组织正推动CAE模型交换标准(如STEP AP242),减少格式兼容性问题,间接提升自动化工具效率。

四、实施建议与挑战

– 评估需求:根据模型复杂度选择工具,例如航空航天领域需高精度AI驱动工具,而消费品行业可侧重成本更低的规则引擎;

– 培训与过渡:初期需培训团队适应自动化流程,并保留人工审核环节处理例外情况;

– 投资回报分析:某研究表明,自动化工具的平均回报周期为6-12个月,长期可节省30%以上的人力成本。

结论

几何清理自动化与中面提取技术的进步,正在重塑CAE前处理流程。通过减少人工干预、提升处理速度与准确性,企业能够大幅缩短产品开发周期,更快响应市场需求。随着AI与云计算技术的持续渗透,未来前处理或迈向全自动化,成为推动数字化孪生与智能制造的基石。企业应积极评估并引入合适工具,以在竞争激烈的工程领域保持领先优势。