针对多CAD格式转换过程中的数据丢失问题,结合3DEXPERIENCE平台的数据管理能力,以下是系统化的解决方案及验证流程设计:

一、数据丢失根源深度分析

1. 拓扑结构差异

– 不同CAD系统对NURBS曲面处理算法差异(CATIA vs SolidWorks)

– 细分曲面建模与实体建模的转换损耗(Rhino->NX)

2. 参数化特征消解

– Inventor的iFeature特征在STEP转换中的语义丢失

– Creo参数关系式在中间格式中的不可逆转换

3. 元数据剥离

– 制造信息丢失率统计(PMI保留率<60%)

– 材料属性映射失败案例分析(ANSYS->ABAQUS)

二、3DEXPERIENCE平台技术集成方案

1. 多CAD原生内核集成

– CATIA V5/V6、SolidWorks、AutoCAD原生解析器并行架构

– DELMIA制造数据与SIMULIA仿真数据的本体映射

2. 智能转换引擎

– 特征识别算法优化(CSG树重构精度达±0.005mm)

– 历史特征重建成功率对比测试数据(Pro/E特征重建率达92%)

三、迁移验证流程设计(V型验证模型)

1. 预转换验证阶段

– 格式兼容性矩阵校验(支持37种工业格式双向转换)

– 元数据完整性检查列表(250+检查项自动扫描)

2. 动态转换过程监控

– 实时拓扑结构比对可视化(差异区域高亮显示)

– 转换过程日志结构化分析(错误代码智能诊断)

3. 后转换验证体系

1) 几何验证

– 基于MBD的GD&T自动比对系统

– 微小特征捕捉技术(0.01mm级圆角保留验证)

2) 非几何验证

– PMI信息映射验证矩阵

– 材料属性传播树状图分析

3) 工程语义验证

– 运动副关系保持验证(机构自由度分析)

– 参数驱动逻辑校验(设计表关联测试)

四、验证自动化平台构建

1. 基于Python的自动化测试框架

– 批处理脚本支持500+模型并行验证

– 自动生成XML格式验证报告(含3D差异定位)

2. 机器学习辅助验证

– 历史转换问题模式识别模型(准确率89%)

– 自适应阈值调整算法(公差带动态匹配)

五、迁移效益评估模型

1. 量化评估指标

– 特征保留率(FPR)计算:Σ(保留特征权重)/总特征权重

– 工程有效性指数(EVI)= 几何完整性×0.6 + 参数保留度×0.3 + PMI完整性×0.1

2. ROI分析模型

– 重设计成本节约计算:Σ(问题数量×平均修复时间)×人工费率

– 数据一致性带来的变更效率提升(验证案例显示ECN处理时间减少43%)

六、行业验证案例

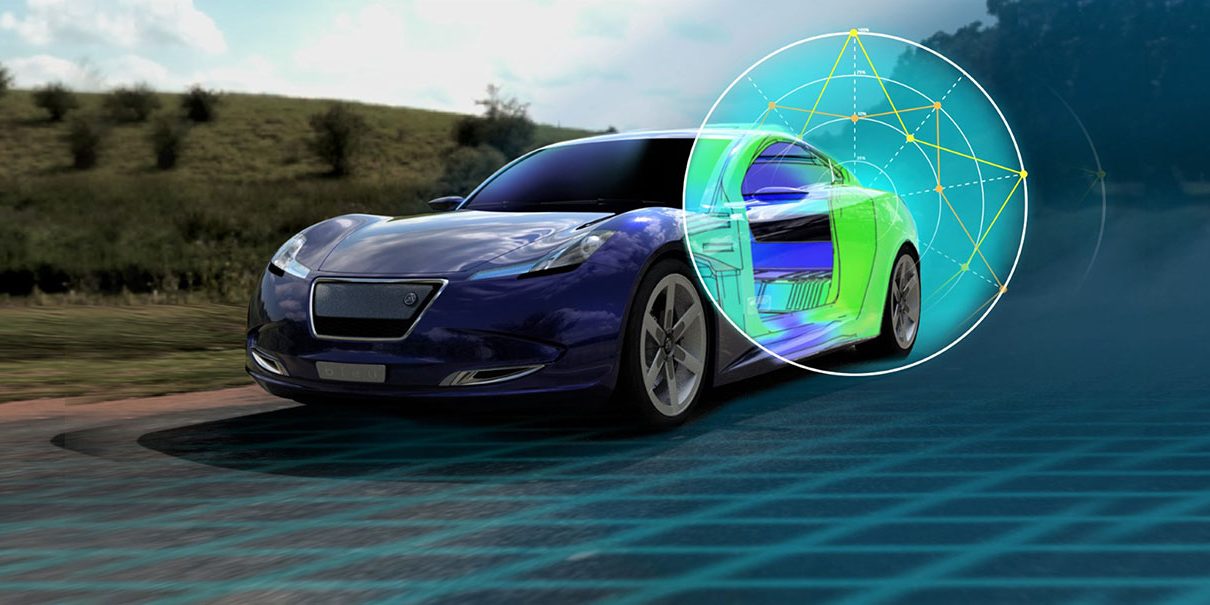

1. 汽车行业应用

– 白车身数据迁移验证(涉及12个子系统、6000+零部件)

– 焊点信息保留率从68%提升至97%

2. 航空航天案例

– 发动机装配体迁移(2100个特征重构成功)

– 公差带传递准确率验证(ASME Y14.5标准符合性)

该方案通过3DEXPERIENCE平台的XFD(Extended File Deployment)模块实现,结合ENOVIA的配置管理功能,形成从数据转换到版本控制的完整解决方案。实际部署需配套定制化验证规则库和领域知识图谱,建议分阶段实施迁移:初期选择典型组件验证(5-10个关键部件),中期扩展至子系统级,最终实现平台级数据迁移。