在汽车设计与制造过程中,数字样机(Digital Mock-Up, DMU)技术已成为现代工程开发的核心工具之一。CATIA作为全球领先的CAD/CAE/CAM集成平台,其DMU模块为汽车行业提供了从零部件到整车级别的虚拟验证能力。尤其在运动干涉检查和拆装路径验证中,DMU技术通过高精度的三维模拟和动态分析,帮助企业降低物理样机成本、缩短开发周期并提升设计可靠性。本文将深入探讨如何利用CATIA DMU实现这两大核心任务。

一、DMU在汽车开发中的意义

DMU通过构建完整的数字化车辆模型,支持工程师在虚拟环境中验证装配关系、运动机构功能及可维护性。相较于传统物理样机,DMU的优势在于:

– 实时动态仿真:模拟零部件在运动过程中的相互作用。

– 多场景验证:覆盖装配、维护、碰撞等多种工况。

– 数据集成:整合机械、电气、控制系统等多学科模型。

二、整车级运动干涉检查

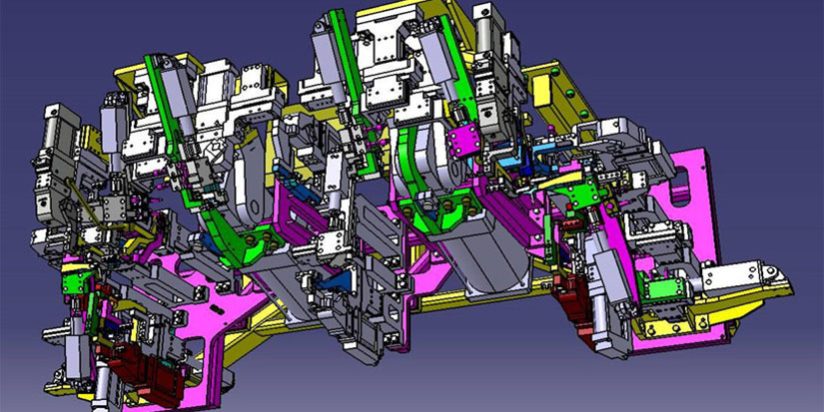

干涉检查是验证机械系统在运动过程中是否存在碰撞或间隙不足的核心手段。在CATIA DMU中,可通过以下步骤实现:

1. 模型准备与机构定义

– 将整车或子系统模型导入CATIA,确保层级结构清晰。

– 使用DMU Kinematics模块定义运动副(如旋转、平移、齿轮传动等),构建运动链。

2. 运动模拟与干涉检测

– 驱动运动副(如转向系统、悬架跳动、车门开闭),运行时间轴动态模拟。

– 调用DMU Space Analysis工具,设置检测规则(如最小间隙阈值、接触面属性)。

– 实时显示干涉区域(红色高亮),生成碰撞报告及视频记录。

3. 典型案例:变速箱换挡机构干涉分析

– 验证换挡杆与周边线束、支架在不同挡位下的干涉风险。

– 优化换挡行程或调整部件布局以消除潜在碰撞。

三、拆装路径验证

拆装路径验证旨在确保零部件在装配或维护过程中能够无碰撞地安装或拆卸。CATIA DMU通过动态轨迹分析实现这一目标:

1. 工具与方法

– DMU Fitting Simulation:定义目标零件及其移动轨迹(直线、圆弧或自由路径)。

– 传感器设置:在关键区域(如螺栓孔、狭窄通道)布置传感器,实时捕捉距离变化。

– 人机工程学集成:结合人体模型验证拆装操作的可行性。

2. 操作流程

– 选择待拆装部件,指定移动方向及约束条件。

– 模拟拆装过程,捕捉路径上的干涉点或过紧配合。

– 自动生成优化建议,如调整零件尺寸或更改装配顺序。

3. 应用场景:发动机舱拆装优化

– 验证发动机吊装过程中与车身纵梁、线束的间隙。

– 为维修手册提供可视化拆装步骤指导。

四、CATIA DMU核心技术优势

1. 高精度碰撞检测算法:支持复杂曲面干涉分析,准确率可达毫米级。

2. 并行工程支持:协同多部门在统一模型中验证设计变更。

3. 与PLM系统无缝集成:直接调用BOM(物料清单)数据,确保模型版本一致性。

4. 结果可视化与报告生成:输出HTML/PDF格式报告,标注问题点及解决方案。

五、行业应用与效益

– 大众汽车:利用DMU提前发现车门与翼子板在极限工况下的干涉问题,节省30%的样机迭代成本。

– 丰田汽车:通过虚拟拆装验证,缩短新能源电池包维护工时20%以上。

– 国内某新能源车企:在预研阶段完成整车级运动学验证,研发周期压缩至12个月。

六、未来趋势

1. AI驱动的自动化优化:利用机器学习预测潜在干涉区域并生成改进方案。

2. VR/AR交互验证:工程师通过虚拟现实设备沉浸式体验拆装过程。

3. 云端协同分析:支持全球团队实时共享DMU模型并协同审查。

结语

CATIA DMU的整车级运动干涉检查与拆装路径验证技术,正在重新定义汽车开发的效率与精度边界。通过将物理世界的复杂性映射到数字空间,企业能够以更低成本实现更高的设计可靠性,最终推动产品快速迭代与市场竞争力提升。未来,随着多学科仿真与智能算法的深度融合,DMU技术将持续引领汽车行业向全面数字化的方向迈进。