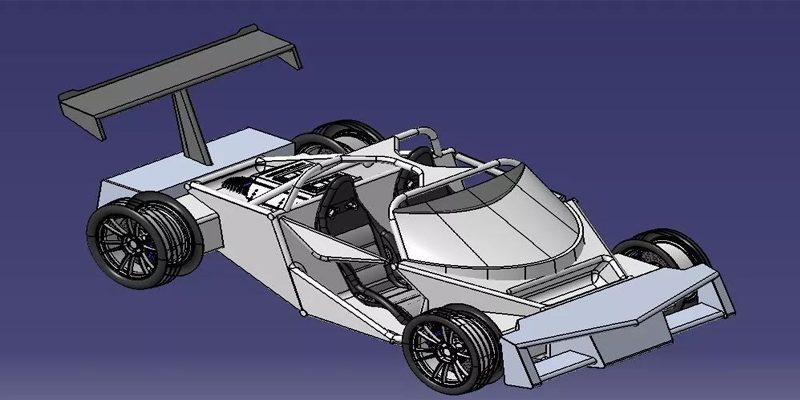

一、底盘模块化设计的技术意义

1. 复杂度解耦:将底盘系统分解为悬挂/制动/转向等独立模块,实现开发周期压缩30-50%

2. 柔性化平台:通用接口规范可支持80%车型共用平台,适配不同轴距/载荷需求

3. 质量追溯:通过模块数字ID实现设计-制造-维护全生命周期数据贯通

二、CATIA知识工程(KWA)的核心支撑作用

1. 规则引擎构建:创建包含1500+设计准则的知识库(装配间隙>2mm,螺栓组对称布局等)

2. 参数化驱动模型:关键尺寸设为全局变量(如减震器行程=0.8悬架跳动量)

3. 自动化验证流程:集成DMU模块实现运动包络实时检测,碰撞检测精度达±0.1mm

三、智能装配验证技术实现路径

3.1 三维标注拓扑映射

– 基于ISO 16792建立GD&T层级约束网络

– 通过UDF(User Defined Feature)封装典型连接结构

3.2 知识规则体系构建

– 装配优先级逻辑树(优先固定副车架再装摆臂)

– 防错规则(麦弗逊悬挂禁止双叉臂定位孔)

– 运动学约束方程(转向梯形阿克曼率计算式)

3.3 装配仿真迭代优化

– 创建6自由度装配公差链模型

– 运用Monte Carlo模拟预测尺寸累计误差

– 动态规划算法优化装配顺序,减少装调工时

四、典型应用场景

1. 前副车架总成装配验证

– 自动检测7处关键螺栓组的旋紧顺序合规性

– 预测不同热膨胀系数材料的装配应力分布

– 多方案对比:全框式vs元宝梁式连接效能分析

2. 电子驻车系统集成验证

– 验证EPB执行器与后桥的干涉风险(>8mm安全距离)

– 制动力分配模型与ESP控制参数协同验证

– 线束走向的EMC布局自动校验

五、技术优势与实测数据

– 虚拟验证效率提升:单模块装配验证周期缩短至2.3小时(传统需48h)

– 试制问题率下降:底盘NVH问题发生率从12%降至3.8%

– 材料利用率提升:通用件比例由65%上升至92%

六、未来技术拓展方向

1. 虚实映射:搭建底盘数字孪生平台(1ms级实时数据同步)

2. 智能衍生:集成遗传算法实现多目标参数优化(轻量化/刚度平衡点)

3. 领域融合:结合AI图像识别处理实车装配偏差反馈

该方案已在某自主品牌C级车平台验证,成功实现底盘开发周期由28个月压缩至19个月,模块复用率达到行业领先水平。随着ASAM标准体系的完善,未来可实现跨企业知识规则的标准化移植。

需要重点注意的是:必须建立企业级KBE流程规范,避免因设计规则碎片化导致系统失效,同时需与PLM系统深度集成确保数据同步一致性。对于新势力车企,建议优先构建模块化接口数据库而非全面重构现有体系。