面向智能网联汽车的电气系统复杂度显著提升,传统的线束设计方法已难以满足高效、精准和协同开发的需求。基于CATIA的电气系统布线与线束工程自动化解决方案,通过整合三维建模、规则驱动设计和数据协同,可显著提升设计效率与可靠性。以下从技术要点、核心优势及实施路径展开分析:

一、智能网联汽车对电气系统的核心挑战

1. 高复杂度:传感器、控制器、通信模块数量激增,线束节点数呈指数级增长。

2. 电磁兼容性(EMC):高速信号传输(如CAN FD、以太网)需精准控制线缆长度、屏蔽层设计。

3. 轻量化与空间约束:线束布局需与机械结构、电池包等高度集成,避免干涉。

4. 敏捷开发需求:车型迭代加速,要求设计变更快速同步至制造端。

二、CATIA电气系统布线设计关键技术

1. 智能规则驱动布线(Rule-Driven Routing)

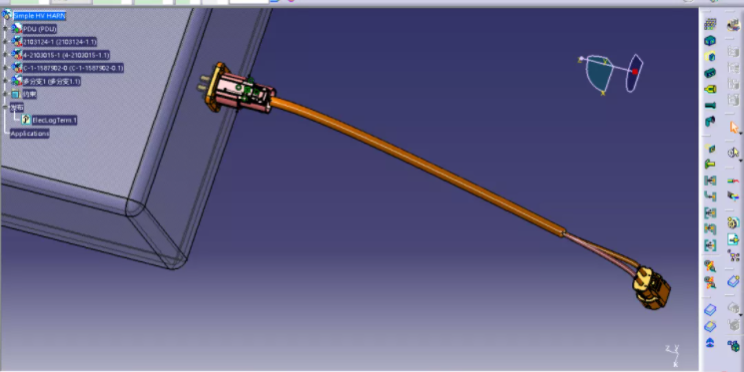

– 参数化模板库:预定义线缆类型、连接器规格、弯曲半径等规则,支持自动路径优化。

– 冲突检测与避让:实时检查与机械结构、热管理系统的干涉,生成合规路径。

– EMC仿真集成:通过CATIA与CST Studio Suite等工具联动,评估信号完整性与抗干扰能力。

2. 模块化线束设计

– 功能分区设计:将ADAS、信息娱乐、动力系统等划分为独立子线束,支持并行开发。

– 复用库管理:构建标准化连接器、线缆组件库,缩短设计周期30%以上。

3. 数据无缝协同

– ECAD-MCAD双向同步:通过XML/STEP格式实现与Mentor Xpedition等ECAD工具的数据互通。

– PLM集成:设计BOM、工艺指令自动同步至达索3DEXPERIENCE平台,确保数据一致性。

三、线束工程自动化全流程解决方案

1. 从设计到制造的端到端数据流

– 自动生成工程图纸:一键导出线束2D图纸、钉板图及线缆长度清单。

– 制造数据输出:支持KBL、DXF等格式对接自动裁线机、端子压接设备。

– AI辅助优化:基于历史数据训练线束分支长度预测模型,降低材料浪费。

2. 数字孪生验证

– 虚拟装配仿真:在CATIA环境下模拟线束装配过程,验证可制造性(DFM)。

– 热力学与振动分析:结合SIMULIA评估极端工况下线束耐久性。

四、行业应用案例与效益

– 某新能源车企实践:采用CATIA ELB(Electrical Library Builder)与EHI(Electrical Harness Installation)模块后,设计迭代周期缩短40%,线束重量降低15%。

– 关键指标提升:布线错误率下降70%,工程变更响应时间从5天压缩至2小时。

五、实施路径建议

1. 分阶段部署:优先构建标准化元件库与规则引擎,再扩展至全流程自动化。

2. 跨部门协同:整合电气、机械、制造团队,建立统一数据管理平台。

3. 定制化开发:针对ADAS域控制器等关键区域,开发专用布线规则与仿真模板。

结语

智能网联汽车电气系统的设计已进入“数据驱动+规则约束”的新阶段。基于CATIA的解决方案通过打通设计-仿真-制造链路,不仅解决了高密度布线的技术痛点,更为车企实现数字化转型提供了可落地的技术路径。未来,结合AI与数字孪生技术,线束工程将向“自优化”方向持续演进。