以下为面向智能制造的全参数化CATIA机械零部件快速设计系统的构建方案,分为目标定位、架构设计、核心功能、实施路径及关键技术五个部分,提供结构化解决方案:

一、目标定位

1.核心目标

-效率提升:实现零部件的参数化驱动设计,缩短设计周期50%以上。

-智能制造适配:与PLM/ERP/MES系统无缝对接,支持柔性生产与快速迭代。

-知识沉淀:将设计经验转化为标准化规则库,降低对人工经验的依赖。

2.应用场景

-标准化零部件库开发(如齿轮、轴类、紧固件等)

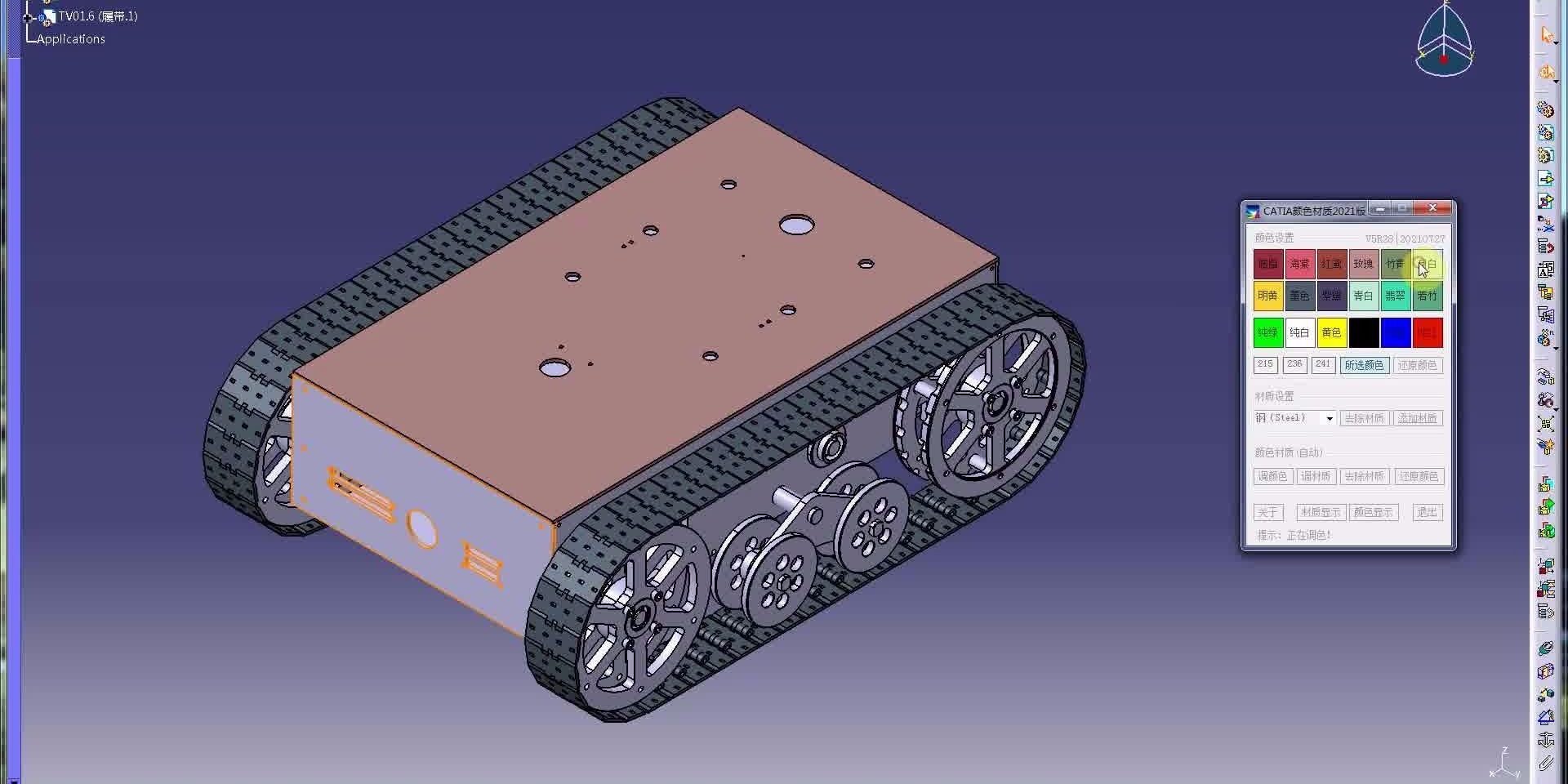

-非标件快速定制设计(通过参数调整自动生成三维模型)

-多学科协同设计与仿真验证一体化

二、系统架构设计

1.分层架构

-数据层:

-参数数据库(材料属性、几何约束、工艺参数)

-零部件模板库(CATIACAA/API开发的参数化模型)

-知识库(设计规则、企业标准、失效案例库)

-引擎层:

-参数化引擎:基于CATIA的公式编辑器(Formula)和设计表(DesignTable)实现参数联动。

-规则引擎:通过CATIAKnowledgeware模块定义约束逻辑(如强度校核规则、装配干涉检查)。

-功能层:

-参数化建模模块

-快速设计向导(GUI交互界面)

-仿真优化模块(与Simulia集成)

-数据接口模块(支持STEP、IGES、XML等格式)

-应用层:

-Web端/PC端设计平台

-移动端轻量化预览工具

2.技术集成

-CATIA二次开发:利用CAAV5或AutomationAPI实现参数驱动与自动化建模。

-AI辅助:集成机器学习算法优化参数组合(如遗传算法优化轻量化设计)。

-云原生支持:部署云端参数库,支持多终端协同设计。

三、核心功能模块

1.全参数化建模

-基于特征树的参数定义(几何尺寸、材料、公差等)

-动态关联设计(修改关键参数后模型自动更新)

-支持拓扑优化生成可选结构方案。

2.快速设计向导

-用户输入关键参数(如负载、转速、安装空间)

-系统自动匹配设计规则,生成候选模型并推荐最优方案。

-一键输出工程图、BOM表及仿真报告。

3.智能校验与优化

-自动执行DFM(面向制造的设计)检查,提示工艺冲突。

-集成有限元分析(FEA)进行强度、热力学仿真验证。

-基于历史数据的参数自优化(如降低材料成本)。

4.数据互联

-与PLM系统集成,同步设计版本与变更记录。

-向MES传递加工参数(如公差、表面处理要求)。

四、实施路径

1.需求分析与模块化拆分

-调研企业设计流程痛点,优先参数化高频使用零部件(如80%的通用件)。

-制定参数化模板开发规范(命名规则、约束逻辑)。

2.知识库构建

-整理企业设计手册、国家标准、历史项目数据。

-将专家经验转化为规则(If-Then逻辑树)。

3.系统开发与测试

-分模块开发参数化模板与接口,采用敏捷开发迭代更新。

-测试案例:对比传统设计与参数化设计的效率及错误率。

4.部署与培训

-上线系统并与现有PLM/ERP集成。

-针对设计人员开展参数化思维培训与操作演练。

五、关键技术难点与对策

1.参数冲突与约束管理

-对策:采用图论算法检测参数依赖环路,设置优先级策略。

2.大规模数据协同

-对策:利用Redis缓存高频访问参数,优化数据库索引。

3.兼容性与扩展性

-对策:采用微服务架构,模块间通过API解耦,便于功能扩展。

六、预期效益

-设计效率:常规零部件设计时间从数小时缩短至分钟级。

-成本控制:减少设计返工,材料利用率提升15%-20%。

-知识传承:避免核心设计经验随人员流失而丢失。

总结:该系统通过参数化驱动和智能规则引擎,实现设计与制造的深度协同,为智能制造提供高效、可靠的设计工具链。实施过程中需注重企业现有数据的结构化治理,并分阶段验证系统价值。