一、背景与需求

行业痛点:

机电一体化设备(如汽车、航空航天设备)的布线系统设计复杂度高,涉及多学科协作(机械、电气、仿真),传统设计存在数据孤岛、版本冲突、设计反复等问题,亟需一体化协同平台实现全流程优化。

二、方案核心功能

1.多学科协同设计

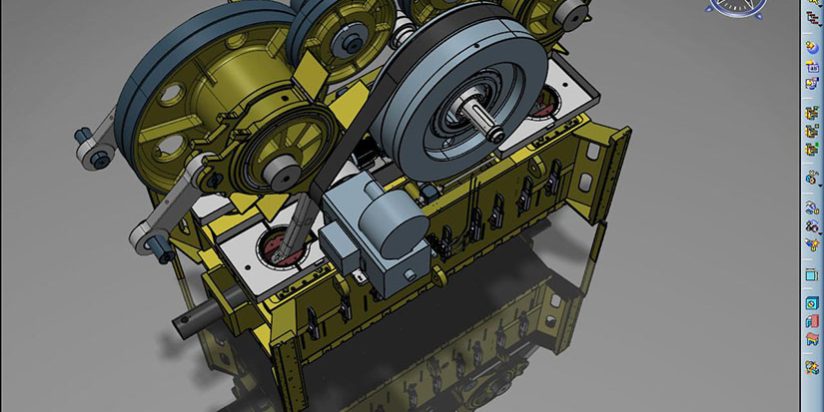

-实时协同:机械/电气工程师在同一3D模型中进行线束、管道、电缆布局,平台支持实时冲突检测与提示,避免物理干涉。

-参数化规则驱动:通过CATIA的Knowledgeware模块定义布线规则(如最小弯曲半径、安全间距),自动化生成路径,减少手动调整。

-跨域数据集成:支持ECAD(如Altium)与MCAD数据无缝交互,实现电气逻辑与机械结构的同步验证。

2.全生命周期数据管理

-单一数据源(SSOT):所有设计数据集中存储于3DEXPERIENCE平台,消除版本混乱,支持全球团队跨地域访问。

-版本与变更控制:自动记录设计变更历史,支持版本回滚与差异对比,审批流程可配置(如电子签名+评审)。

-数字化样机(DigitalTwin):集成仿真数据(如电磁干扰分析、热力学性能),实现虚拟验证,减少物理样机成本。

3.智能制造衔接

-制造就绪设计:自动导出线束展平图、BOM表和加工指令(如线缆长度、接头规格),与生产系统(MES/ERP)对接。

-AR/VR支持:通过3DEXPERIENCE的虚拟现实模块,辅助安装人员直观查看复杂布线路径。

三、技术亮点

-云端协同:基于云原生架构,支持多终端(桌面/网页/移动端)访问,适应混合办公场景。

-AI辅助优化:利用达索的AI引擎(如CATIAGenerativeDesign)推荐布线拓扑,提升设计效率30%以上。

-区块链存证:关键设计节点数据上链,确保知识产权可追溯,符合航空航天等高合规行业要求。

四、典型应用场景

1.新能源汽车高压线束设计

-解决电池组、电机间大电流线缆的电磁兼容性与散热问题,通过仿真迭代优化路径。

2.飞机机载系统布线

-在有限空间内规划数百条线缆,满足减重与抗振需求,自动生成符合SAEAS50881标准的报告。

3.工业机器人管线包设计

-动态模拟机械臂运动轨迹,预测线缆磨损风险,延长使用寿命。

五、实施路径

1.评估与迁移:梳理现有设计流程,迁移历史数据至平台,定制企业专属设计模板。

2.试点验证:选择典型产品线试点,验证协同效率与数据一致性,调整规则库。

3.全员赋能:通过3DEXPERIENCEAcademy提供分层培训(工程师/管理员/决策者)。

4.扩展集成:与企业PLM/ERP系统对接,构建端到端数字化链路。

六、效益分析

-设计周期缩短:通过自动化与协同减少50%重复修改。

-成本降低:虚拟验证减少物理样机制作成本30%,物料浪费降低15%。

-质量提升:设计-制造数据一致性达99%,客户投诉率下降20%。

七、成功案例

-某欧洲车企:采用本方案后,电动车高压线束开发周期从12周压缩至7周,成功应对欧盟新规对EMC的严苛要求。

-航空设备供应商:通过数字化样机提前发现机载线束与液压管路的干涉问题,避免200万美元的返工损失。

八、总结

3DEXPERIENCE平台结合CATIA机电设计工具,构建了从概念到制造的闭环解决方案,赋能企业实现设计创新与流程精益化,是应对智能化、定制化制造趋势的核心基础设施。

注:方案可根据具体行业需求定制,如医疗设备需符合IEC60601标准,可通过平台模块化配置快速适配。