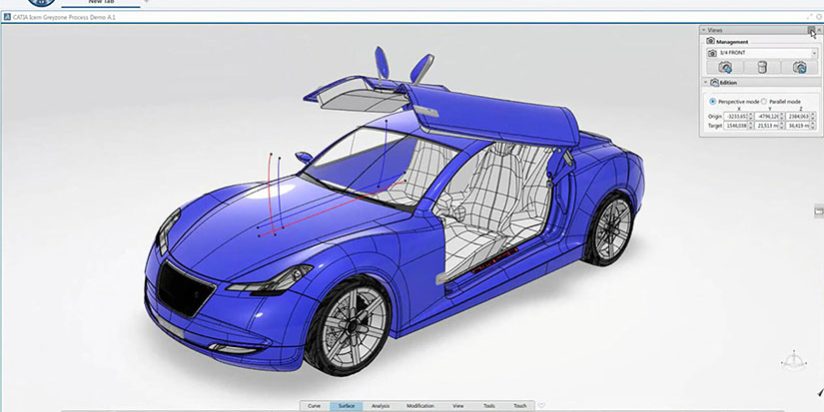

以下是一个基于CATIA的智能汽车车身结构轻量化设计与多学科优化仿真解决方案的框架,旨在通过系统化流程实现高效设计与性能平衡:

一、方案概述

本方案以CATIA为核心平台,结合多学科仿真工具(如Abaqus、ANSYS)及优化算法(如拓扑优化、参数优化),实现智能汽车车身结构的轻量化设计,同时满足强度、刚度、NVH(噪声振动)、碰撞安全等性能要求,并兼顾制造工艺可行性。

二、核心流程与关键技术

1.参数化建模与初始设计

-工具:CATIAGenerativeDesign/PartDesign

-步骤:

-建立参数化车身骨架模型(如A柱、B柱、门槛梁等关键结构),定义几何参数(厚度、截面形状等)为设计变量。

-集成智能汽车特有需求(传感器/摄像头安装点、电池包布局等),预留空间并优化局部结构。

-导入轻量化材料库(如铝合金、碳纤维复合材料、高强度钢),设置材料属性及工艺约束。

2.多学科仿真分析

-工具:CATIACAE+第三方仿真软件(如Abaqus、LS-DYNA)

-分析内容:

-结构性能:静刚度、模态分析、疲劳寿命。

-碰撞安全:正面/侧面碰撞仿真(与LS-DYNA集成)。

-NVH性能:振动传递路径、声学灵敏度分析。

-轻量化目标:质量分布、重心位置优化。

3.多学科优化设计(MDO)

-工具:CATIAELICA(嵌入式优化模块)或集成Isight/OPTIMUS

-优化方法:

-拓扑优化:基于载荷工况,去除冗余材料(如车顶横梁的镂空设计)。

-尺寸优化:调整钣金厚度、加强筋布局,实现局部减重。

-多目标权衡:使用NSGA-II等算法平衡轻量化率与性能指标(如刚度下降≤10%)。

-制造约束:考虑冲压成型性、焊接工艺限制,避免不可行设计。

4.验证与迭代

-工具:CATIADMU+物理样机测试

-步骤:

-通过虚拟装配(DMU)检查零部件干涉与装配工艺。

-对比仿真与实测数据(如碰撞试验),校准模型精度。

-快速迭代设计,响应法规更新或新需求(如新增ADAS传感器)。

三、关键技术亮点

-AI辅助设计:集成机器学习算法,预测最优材料分布(如基于历史数据的轻量化模式推荐)。

-模块化设计:采用CATIAKnowledgeware实现设计规则模板化,缩短开发周期。

-云平台协同:通过3DEXPERIENCE平台实现多部门数据同步,支持远程协作与实时优化。

四、预期效益

-减重效果:车身结构质量降低15%-25%,同时满足C-NCAP五星安全标准。

-成本节约:减少物理样机制作次数,开发周期缩短30%。

-性能平衡:通过多学科优化确保轻量化与NVH、耐久性等指标的协同提升。

五、应用案例参考

-案例1:某新能源车企B柱轻量化设计,采用铝合金蜂窝结构,减重22%,侧面碰撞侵入量减少18%。

-案例2:某自动驾驶物流车顶盖拓扑优化,集成激光雷达支架结构,实现一体化减重设计。

六、配套服务

-CATIA高级建模与仿真培训

-轻量化材料数据库定制

-多学科优化流程自动化脚本开发

通过此方案,企业可系统性解决智能汽车轻量化设计中的性能冲突问题,快速响应市场对节能环保与智能化的双重需求。如需进一步技术细节或定制化开发,可深入讨论具体应用场景。