基于CATIA的工艺规划与制造仿真(DELMIA)集成解决方案是制造业数字化转型中的关键工具,能够实现从产品设计到生产制造的全流程协同优化。以下是对该解决方案的详细解析:

1.背景与核心价值

-问题驱动:传统制造流程中,设计与工艺规划脱节、制造可行性验证滞后,导致设计反复修改、成本超支和交付延迟。

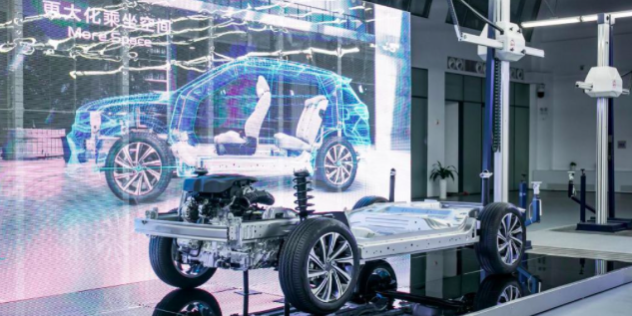

-DELMIA定位:作为达索系统3DEXPERIENCE平台的核心模块,DELMIA与CATIA无缝集成,打通产品设计(CAD)、工艺规划(CAPP)、资源管理(工厂、设备、工具)和制造仿真(虚拟调试、人机协作)的完整链路。

-核心价值:

-缩短周期:通过虚拟验证减少物理样机需求,提前发现工艺缺陷。

-降低成本:优化资源利用率,避免生产中的返工和停机。

-质量提升:确保工艺参数与设计意图的一致性。

-柔性生产:支持多品种、小批量生产的快速工艺重构。

2.解决方案架构

(1)数据集成层

-CATIA模型直接复用:利用CATIA的3D设计数据(零件、装配体)作为工艺规划输入,确保数据一致性。

-关联式工艺设计:设计变更自动触发工艺更新(如装配顺序调整、工装适配),避免手动同步错误。

(2)核心功能模块

-工艺规划(ProcessPlanning):

-装配序列规划:定义零件装配顺序、工步逻辑,生成可视化工艺流程图。

-资源分配:关联工具、夹具、设备、操作人员等资源库,支持智能匹配与冲突检测。

-工时估算:基于动作库(MTM/UAS)自动计算标准工时,优化产线平衡。

-制造仿真(ManufacturingSimulation):

-工厂布局仿真:3D工厂建模,验证物流路径、设备布局合理性。

-机器人/自动化仿真:离线编程机器人路径,检测运动干涉与可达性。

-人机工程仿真:评估操作姿态负荷、可视范围,优化人机协作安全性。

-虚拟调试(VirtualCommissioning):PLC逻辑与虚拟设备联动测试,缩短产线调试周期。

-数字化制造看板(DigitalManufacturingDashboard):

-实时监控工艺执行状态,对比计划与实际数据,支持动态调整。

(3)扩展集成能力

-与PLM/MES/ERP对接:通过中间件(如ENOVIA)实现BOM、工艺路线、资源数据的跨系统同步。

-IoT与数字孪生:连接物理设备数据,构建虚实映射的数字孪生体,支持预测性维护。

3.典型应用场景

-航空航天:复杂机体装配工艺仿真(如机翼对接、铆接路径规划)。

-汽车制造:焊装线机器人节拍优化、总装线人机协作验证。

-电子行业:SMT贴片机程序离线调试、检测工位防错设计。

-重工业:大型结构件吊装方案虚拟验证,避免现场安全风险。

4.实施路径建议

1.需求分析:明确业务痛点(如工艺变更频繁、装配干涉频发),确定优先级。

2.基础数据准备:

-标准化CATIA模型属性(如坐标系、关键特征命名)。

-构建资源库(设备参数、工具模型、工时标准)。

3.试点项目:选择典型产品线,验证从设计到仿真的端到端流程。

4.全流程推广:扩展至多车间、多工厂,建立企业级工艺知识库。

5.持续优化:利用AI算法(如遗传算法)自动寻优工艺参数,实现智能工艺决策。

5.挑战与应对

-数据治理:需建立跨部门的模型标准与数据管理规范。

-技能转型:培养兼具工程经验与仿真能力的复合型团队。

-ROI衡量:量化缩短的交付周期、减少的废品率等指标,支撑长期投入。

6.未来趋势

-云化协同:基于3DEXPERIENCE云端平台,支持全球多站点实时协作。

-AI增强:利用机器学习预测工艺风险,生成优化方案。

-AR/VR集成:通过混合现实技术辅助现场工艺指导与培训。

通过DELMIA与CATIA的深度集成,企业能够构建覆盖“设计-工艺-制造”的数字化主线,显著提升敏捷性和竞争力。对于具体实施,建议从高价值场景切入,分阶段推进,同时注重组织变革与知识沉淀。