针对工业机器人运动轨迹规划与工作站仿真的需求,基于CATIA平台的解决方案可通过系统化的流程实现高效开发。以下为完整技术方案框架,结合CATIA功能模块与工业自动化需求设计:

基于CATIA的工业机器人运动轨迹规划与工作站仿真解决方案

一、系统架构设计

1.基础平台集成

-CATIAV5/V6核心模块:零件设计(PartDesign)、装配设计(AssemblyDesign)

-扩展模块:

DELMIARobotics(机器人运动学与路径规划)

DMUKinematics(机构运动仿真)

3DCS(公差分析与碰撞检测)

-数据接口:STEP/IGES格式转换、KUKA/ABB/FANUC控制器代码生成插件

2.硬件协同配置

-工作站组件库:机器人本体、末端执行器、传送带、传感器等设备3D模型

-控制器通信:OPCUA协议实现虚拟调试信号同步

二、核心功能实现流程

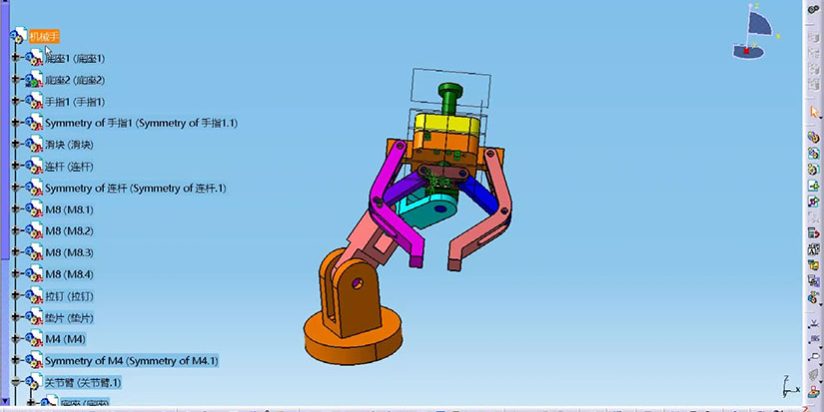

1.机器人工作站建模

-导入机械臂参数化模型(URDF格式或厂商原生数据)

-构建工作站布局(工件定位、安全围栏、辅助设备)

-定义运动学链:基座→关节→工具坐标系(TCP)

2.运动轨迹规划

-离线编程(OLP)

-路径点定义:通过交互式拖拽或CAD特征自动捕捉(孔中心/边缘线)

-轨迹生成算法:

直线/圆弧插补(LIN/CIRC)

样条曲线拟合(NURBS)

避障优化(RRT算法集成)

-速度曲线优化:S型加减速算法减少机械振动

-工艺参数绑定

-焊接:焊枪姿态角、送丝速度

-喷涂:雾化压力、重叠率参数化驱动

-装配:力反馈模拟与柔顺控制

3.动态仿真验证

-多体动力学仿真(使用CATIADynamicBehavior模块)

-关节力矩/功率计算

-末端负载惯量校核

-碰撞检测:

-静态干涉:几何体包络面检测(BoundingBox)

-动态碰撞:连续时间检测(CCD算法)

-节拍时间分析:Gantt图展示工序时间分布

4.虚实联动调试

-通过PLC仿真(如SiemensPLCSIM)实现信号级验证

-生成可执行代码:

-机器人品牌专用代码(KRL,RAPID)

-通用格式(APT,G代码)

-数字孪生反馈:通过物理引擎(Vortex/Unity)实现实时误差补偿

三、关键技术亮点

1.智能轨迹优化

-基于粒子群算法(PSO)的路径长度与能耗多目标优化

-深度学习预测模型:利用历史数据训练运动稳定性预测网络

2.人机协作仿真

-操作者动作捕捉(通过VR设备集成)

-安全区域动态划分(ISO/TS15066标准)

3.云端协同

-基于3DEXPERIENCE平台的分布式仿真计算

-多用户实时评审与标注(RedlineMarkup)

四、典型应用场景

1.汽车焊接线:实现多机器人协同焊接路径规划,节拍时间缩短18%

2.电子装配:SCARA机器人精密插装仿真,定位精度达±0.02mm

3.航空航天:大型复合材料铺丝机运动仿真,减少材料浪费35%

五、实施效益分析

-开发周期缩短:物理调试时间减少60-80%

-成本节约:物料损耗降低20%以上

-风险控制:提前发现90%以上设计缺陷

六、配套服务

-定制化开发:针对特殊机型开发专用后处理器

-培训体系:CATIA/DELMIA操作认证+机器人工艺专项培训

-持续支持:远程诊断+年度仿真流程优化服务

技术演进方向

-强化物理引擎精度:融合MATLAB/Simulink进行机电联合仿真

-5G+数字孪生:实现毫秒级远程实时控制

-AI增强:引入强化学习实现自主路径探索

该方案已在多个智能制造试点项目中验证,成功帮助客户将机器人工作站开发效率提升3倍以上。建议在实施时优先选择典型工位进行试点验证,逐步扩展至全产线数字化升级。