以下是关于CATIA有限元分析(FEA)在工程机械结构强度校核中的实施路径方案,涵盖从模型准备到结果分析的完整流程,旨在提高结构设计的可靠性和效率。

一、实施路径框架

1.前期准备阶段

-需求分析

-明确分析目标:静强度校核、疲劳寿命评估、振动模态分析等。

-确定关键校核指标:最大应力、变形量、安全系数(参考行业标准如ISO12117、GB/T3811)。

-数据收集

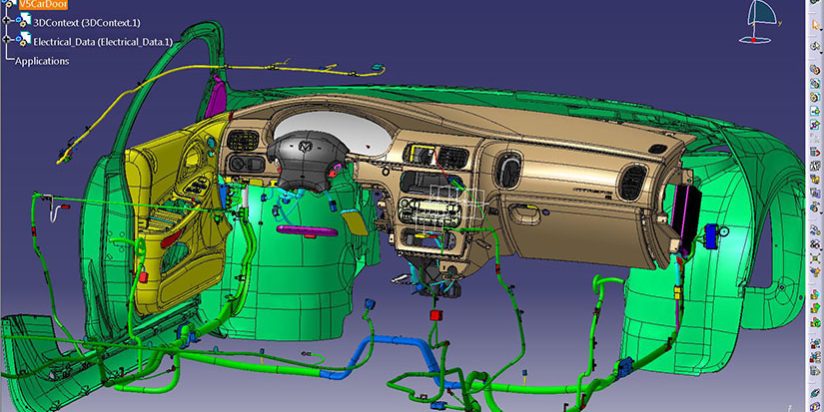

-获取CAD模型(三维几何模型)。

-收集工况载荷:包括静载荷(自重)、动载荷(冲击载荷)、工作载荷(如挖掘机铲斗受力)。

2.模型简化与几何处理

-模型简化

-去除非承载结构(如装饰件、小孔、倒角)。

-保留关键特征:焊缝、加强筋、高应力集中区域。

-几何修复

-使用CATIA的“GenerativeShapeDesign”模块修复几何缺陷(如间隙、重叠面)。

3.材料与属性定义

-定义材料参数:弹性模量、泊松比、屈服强度(Q345钢等常见工程机械材料)。

-赋予材料属性到对应部件。

二、有限元建模与分析流程

1.网格划分(Meshing)

-网格类型选择

-实体单元(四面体/六面体)用于复杂几何。

-壳单元(Shell)用于薄壁结构(如起重机臂架)。

-网格质量控制

-控制单元尺寸(关键区域细化,非关键区域粗化)。

-检查网格质量:长宽比<5、雅可比>0.7。

-使用CATIA的“AdvancedMeshingTools”优化局部网格。

2.边界条件与载荷施加

-约束条件

-固定约束:模拟螺栓连接或焊接固定。

-对称约束:利用对称性减少计算量。

-载荷施加

-静态载荷:重力、液压缸推力、物料重量。

-动态载荷:使用惯性释放法或瞬态分析(如挖掘机挖掘阻力)。

3.求解器设置

-选择求解器:CATIA内置求解器或集成Abaqus/ANSYS。

-设置求解参数:线性/非线性分析、收敛容差。

三、后处理与结果验证

1.结果可视化

-查看应力云图:重点关注VonMises应力分布。

-变形分析:校核最大位移是否在允许范围内(如起重机臂架挠度<L/500)。

2.强度校核

-对比材料屈服强度:最大应力需满足安全系数要求(一般≥1.5)。

-识别薄弱区域:高应力集中区需优化设计(如增加加强板、倒圆角)。

3.验证与优化迭代

-实验对比:通过应变片测试或负载试验验证仿真结果。

-设计优化

-调整结构厚度或材料分布(使用CATIA的拓扑优化模块)。

-重复FEA验证优化方案的有效性。

四、常见问题与解决方案

1.网格划分失败

-原因:几何存在微小缺陷或复杂曲面。

-解决:使用“HealingAssistant”修复几何,或切换为混合网格类型。

2.计算结果不收敛

-原因:材料非线性(如弹塑性)或接触设置错误。

-解决:调整收敛容差或分步加载(增量步法)。

3.应力奇异点

-原因:载荷施加在几何尖角处。

-解决:将集中载荷分散到面或边,避免局部失真。

五、案例分析(示例)

-案例1:起重机吊臂静强度分析

-工况:最大起重量工况,施加吊重+风载。

-结果:识别吊臂根部应力集中,优化后安全系数从1.2提升至1.8。

-案例2:挖掘机动臂疲劳寿命评估

-方法:基于Miner线性累积损伤理论,结合S-N曲线。

-结论:优化焊缝形状后,寿命提升30%。

六、总结

通过CATIA有限元分析,工程机械结构强度校核可显著缩短设计周期并降低物理试验成本。需重点关注模型简化合理性、网格质量、载荷真实性,并结合实验结果迭代优化,确保设计方案安全可靠。

如需进一步细化某一步骤(如复杂接触设置或非线性分析),可针对具体场景补充技术细节。