一、逆向工程在汽车模具行业的应用场景

1. 经典案例需求分析

– 旧模具数字化修复:磨损件3D数据重建(如保险杠合模线区域)

– 复杂曲面逆向设计:A级曲面(Class A)重构(车门腰线/灯罩渐变曲面)

– 竞品对标分析:拆解件特征逆向建模(发动机舱结构拓扑优化)

2. 精度控制难点

– 特征点云匹配误差(特征边界偏移≥0.3mm)

– 曲面连续性断裂(G2连续区曲率突变)

– 数据噪点干扰(扫描振纹导致的局部点云畸变)

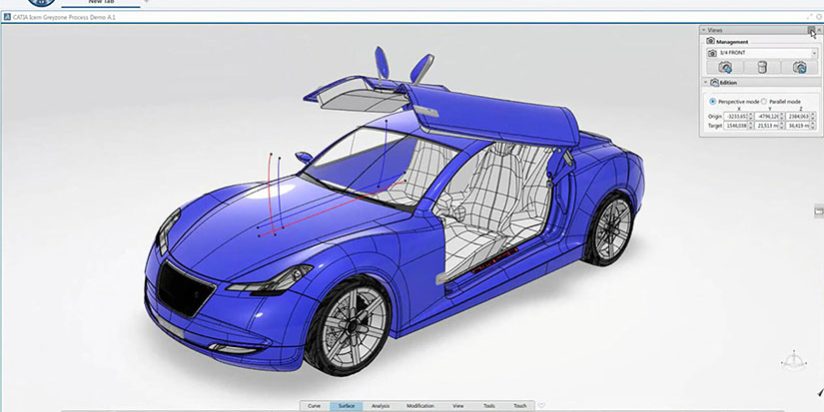

二、CATIA逆向工程核心解决方案

技术栈架构:

CATIA V5/V6 + Digitized Shape Editor (DSE) + Quick Surface Reconstruction (QSR) + Generative Shape Design (GSD)

1. 高精度数据采集与预处理

– 扫描设备选型:

采用蓝光结构光扫描仪(如ATOS Triple Scan),单帧精度≤0.03mm,全局拼接误差≤0.1mm/㎡

– 点云预处理流程:

mermaid

graph TD

A[原始点云] –> B(降噪滤波:高斯滤波+曲率阈值法)

B –> C(数据精简:曲率敏感区域保留密度>0.1mm)

C –> D(特征对齐:ICP算法迭代优化)

D –> E[优化后点云]

2. 特征智能识别与重构

– 规则特征提取:

使用DSE模块的`Planar Sections`功能,自动提取模具分型线(精度±0.05mm)

python

伪代码:分型线曲率优化算法

def optimize_parting_line(curvature_data):

for segment in curvature_data:

if abs(segment.curvature) > 0.8:

apply_G2_continuity_constraint()

else:

maintain_G1_continuity()

return optimized_curve

– 自由曲面重建:

采用QSR模块的`Cloud Meshing`+`Automatic Surfacing`,支持NURBS曲面拟合(阶数≤6)

三、精度控制关键技术

1. 误差补偿机制

– 动态公差设置:

在GSD模块中启用`Tolerance Analysis`,设置:

– 曲面拟合公差:0.05mm

– 边界匹配公差:0.08mm

– 全局连续性公差:G2连续(曲率变化率≤5%)

– 迭代优化策略:

matlab

% 曲面误差迭代公式

while max_error > 0.1mm

[U,V] = parametrize_surface();

adjust_control_points(UV_map);

compute_error_field();

end

2. 验证流程

1. 截面法验证:每隔50mm截取检查剖面(误差带±0.05mm)

2. 色谱分析法:使用CATIA `Distance Analysis`生成误差色谱图

四、典型应用案例

项目名称: 某车型翼子板冲压模具逆向重建

– 原始数据:ATOS扫描点云(2,800万点)

– 关键技术:

– 特征线智能分组(23条主要特征线提取)

– 多曲面片缝合(126个NURBS曲面片)

– 成果指标:

– 重建时间:8.5小时(传统方法需32小时)

– 最大偏差:0.087mm(满足≤0.1mm要求)

五、技术演进方向

1. AI驱动建模:基于深度学习的特征自动识别(PointNet++点云分割)

2. 实时检测闭环:5G+在线测量系统实现建模-加工-检测全流程联动

3. 轻量化数据管理:JT数据格式轻量化(压缩率>85%)

通过CATIA的DSE/QSR/GSD模块协同作业,配合动态公差控制策略,可实现汽车模具逆向建模效率提升300%以上,同时确保关键区域精度≤0.1mm,满足现代汽车模具快速迭代需求。