CATIA(Computer-Aided Three-dimensional Interactive Application)作为达索系统(Dassault Systèmes)的核心高端CAD/CAE/CAM解决方案,在复合材料设计与制造一体化领域具备行业领先能力,尤其在航空航天、汽车、船舶等高精度制造领域广泛应用。其针对复合材料的解决方案覆盖从设计优化、工艺仿真到生产制造的完整闭环,以下是其核心功能与应用解析:

一、CATIA复合材料解决方案的核心模块

1. CPD(Composite Part Design)模块

– 自动铺层设计:支持基于曲面或实体模型的自动化铺层定义,提供参数化铺层方向、边界偏移、层间过渡规则设定,显著提升设计效率。

– 材料库管理:集成纤维增强材料(如碳纤维、玻璃纤维)的力学性能数据库,支持用户自定义材料参数,并与仿真模块无缝对接。

– 铺层可制造性分析:实时检查铺层角度、褶皱、重叠等工艺缺陷,提前规避制造风险。

2. CPM(Composite Process Modeling)模块

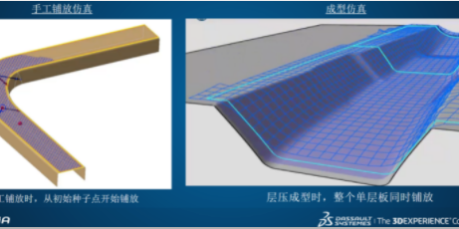

– 工艺仿真与优化:结合达索SIMULIA技术,模拟热压罐成型、RTM(树脂传递模塑)等工艺过程中的温度场、压力分布及固化变形,预测残余应力。

– 纤维取向与变形补偿:通过有限元分析(FEA)预测纤维在制造中的偏移,自动生成补偿方案以修正模具设计。

3. 3DEXPERIENCE平台集成

– 数据无缝流转:设计数据(如铺层序列、边界条件)可直接传递至CAM模块,生成数控铺丝(AFP)或铺带(ATL)设备的加工路径代码。

– 协同设计:支持多学科团队在统一平台协作,实时更新设计变更对制造可行性的影响。

二、一体化流程的优势

1. 设计-制造闭环验证

– 在设计阶段嵌入制造约束(如最小铺层曲率半径、设备可达性),避免后期返工。

– 通过虚拟试模(Digital Twin)验证工艺参数,减少物理样机成本。

2. 自动化与智能化

– AI驱动的铺层优化:基于机器学习算法推荐铺层方案,平衡轻量化与结构强度。

– 机器人路径规划:生成高精度铺丝轨迹,适配多轴机器人运动学约束。

3. 行业合规性支持

– 符合航空航天标准(如SAE AIR 6288)的铺层文档输出,自动生成符合AS9100的工艺报告。

三、典型应用场景

– 航空结构件:机翼蒙皮、机身壁板的自动化铺层设计与热压罐成型仿真。

– 新能源汽车:电池壳体、轻量化底盘部件的RTM工艺优化。

– 风电叶片:大型曲面结构的纤维取向控制与疲劳寿命预测。

四、客户价值

– 缩短开发周期:通过虚拟验证减少物理试验次数,项目周期压缩30%-50%。

– 降本增效:优化材料利用率,降低废品率,综合成本节省可达20%。

– 质量可控:工艺仿真精度达90%以上,显著提升产品一致性与可靠性。

五、延伸技术生态

– 与达索DELMIA整合:实现复合材料车间级制造执行系统(MES)的深度集成,支持实时工艺监控与自适应调整。

– 增材制造扩展:支持连续纤维3D打印工艺的路径规划与性能仿真。

CATIA的复合材料解决方案通过设计-仿真-制造的全链路数字化,解决了传统流程中数据孤岛与试错成本高的问题,尤其适合对精度和可靠性要求严苛的高端制造业。若需进一步了解技术细节或定制化部署方案,建议联系达索系统官方合作伙伴获取行业标杆案例及技术白皮书。