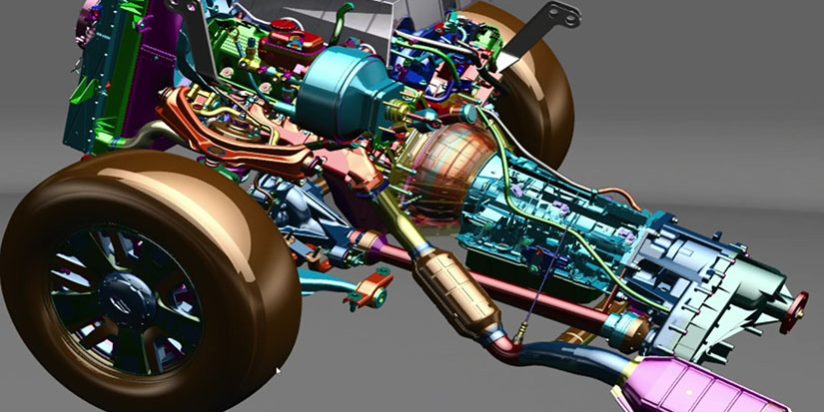

在现代制造业中,复杂装配体的设计与优化是一项极具挑战性的任务。设计师需要在满足多功能性、精确性和可修改性的基础上快速完成产品开发。CATIA 作为先进的三维设计工具,提供了一套全面的方法和工具,用于高效建模和参数化设计,显著提高了工作效率和设计质量。本文将探讨如何使用 CATIA 平台实现复杂装配体的快速建模及参数化设计方法。

1. 什么是复杂装配体快速建模?

复杂装配体是指包含多个部件的结构,通常具有高度的几何复杂性和多样的设计需求。快速建模是指在短时间内准确完成装配体的几何建模,重点包括以下几方面:

– 模块化设计:将装配体分解为可重复使用的子模块。

– 几何约束:通过约束和关系确保模型的准确性和一致性。

– 关联性维护:保持部件之间的动态链接,便于修改和优化。

CATIA 提供的功能模块,如装配设计(Assembly Design)和零件设计(Part Design),为快速建模提供了基础支持。

2. 参数化设计方法概述

参数化设计是指通过设置关键参数(如尺寸、角度、约束等)来控制模型的几何形状和装配关系。CATIA 的参数化功能支持以下关键特性:

– 动态调整:通过更改参数自动更新模型。

– 设计重用:通过模板实现设计的重复利用。

– 灵活性:快速适应不同设计需求的变化。

参数化设计不仅能大幅提高效率,还能显著减少人为错误,保证设计的一致性和可追溯性。

3. 使用 CATIA 快速建模的步骤

3.1 创建装配体结构

1. 定义装配体框架:使用 Skeleton 方法建立装配体的几何骨架。

2. 导入子部件:将各子模块导入到装配环境中。

3. 建立约束关系:通过配合、对齐、固定等约束定义部件的相对位置。

3.2 零件几何建模

– 使用 Part Design 模块进行零件建模。

– 应用草图和特征建模工具,如拉伸、旋转、倒角等。

– 设置尺寸参数以支持模型的可调性。

3.3 装配约束

– 通过 CATIA 的 Constraint 功能定义装配体内部零件的关系,例如接触约束、平行约束等。

– 使用 DMU Kinematics 工具验证运动学行为并优化设计。

4. 参数化设计的实现步骤

4.1 定义参数

– 通过 Formula Editor 创建全局参数,例如材料厚度、组件间距等。

– 设置关键变量,并关联到模型几何。

4.2 参数驱动建模

– 使用参数化工具驱动几何形状和尺寸变化。

– 应用规则和条件,控制模型在不同参数下的表现。

4.3 验证和优化

– 借助 CATIA 的仿真工具(如 FEA 模块)验证设计的强度和性能。

– 根据分析结果调整参数,优化产品设计。

5. 实际案例分析

以某航空发动机装配体为例:

1. 初始建模:使用 CATIA 快速创建零件如叶片、转子和外壳,并完成初步装配。

2. 参数化调整:通过参数控制叶片数量、间距和角度,以满足不同设计需求。

3. 运动仿真:验证装配体的旋转平衡性,并根据结果调整装配关系。

通过参数化建模,设计师在短时间内完成了多个设计迭代,满足了性能要求,并显著缩短了开发周期。

6. 优势与挑战

优势

– 高效性:显著减少手动修改的时间。

– 灵活性:设计可轻松适应不同需求。

– 精确性:确保装配体在几何上完全一致。

挑战

– 初次建立参数化模型可能需要较长时间。

– 对设计师的技能要求较高,需要熟悉 CATIA 的高级功能。

CATIA 提供了强大的工具集,用于复杂装配体的快速建模和参数化设计。通过模块化建模和参数化控制,可以大幅提升设计效率、保证设计精度并减少后期修改工作量。在未来的工程设计中,CATIA 的参数化设计将进一步发挥其在智能制造领域的核心作用。