在当今竞争激烈的市场环境中,企业面临着越来越复杂的产品设计和生产挑战。为了满足日益增长的技术要求和市场需求,企业不仅要提高产品质量和创新能力,还要缩短研发周期、减少生产成本,并最大化资源利用效率。达索系统(Dassault Systèmes)的集成设计与仿真环境为企业提供了一个强大的工具,帮助其在复杂项目中优化产品性能,减少设计缺陷,并降低生产风险。

1. 集成设计环境提升效率与协作

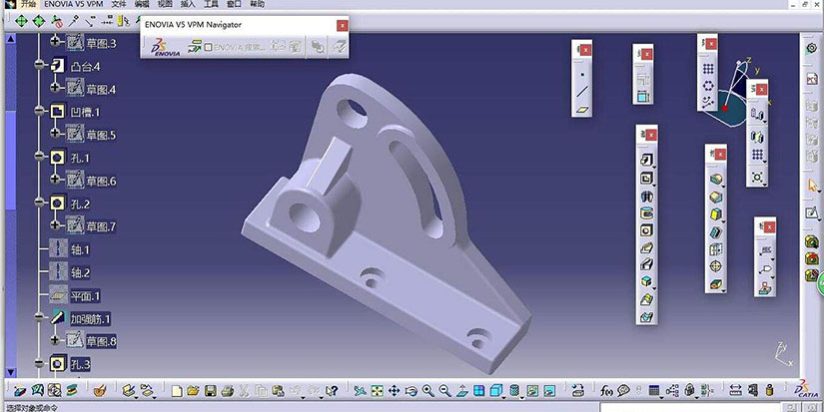

达索的产品设计解决方案通过集成多种设计、仿真、分析和制造工具,提供一个统一的平台,使得企业的设计师、工程师和制造团队可以在同一环境中进行协作。这种集成化的工作流程打破了传统上不同团队之间的沟通壁垒,确保了信息和数据的流畅流动。

企业通过这种集成平台,可以更快地响应市场需求和客户反馈,缩短产品迭代周期,同时提高设计的准确性。达索的设计平台支持从概念设计到工程分析、仿真验证,再到制造和生产的全流程管理,极大地提升了产品开发的效率和质量。

2. 仿真技术优化产品性能与可靠性

在传统的产品设计中,工程师通常依赖物理原型进行测试和验证,这不仅耗时且成本高昂。而通过达索的仿真技术,企业可以在虚拟环境中对产品进行多轮优化,模拟不同工况下的行为和性能,提前发现潜在问题。

达索的仿真工具支持各种物理现象的模拟,如流体力学、结构力学、热力学等,能够对产品的各项性能指标进行全面的分析。通过这些虚拟仿真,设计团队可以在产品开发的早期阶段识别并修正设计缺陷,避免在生产阶段才发现问题,从而减少返工和修改的成本。

3. 提前识别并减少设计缺陷

设计缺陷是许多复杂项目中常见的挑战,特别是在高端技术和精密设备的开发过程中。达索的集成设计与仿真环境提供了一种高效的解决方案,能够在产品设计初期阶段通过虚拟原型进行测试,准确识别潜在的设计缺陷。

无论是在设计产品的形状、结构、材料,还是在评估产品的力学性能、流体行为等方面,达索的解决方案都能帮助团队实时获取反馈。仿真数据可以精确指引设计师如何优化产品性能,避免设计缺陷影响最终的产品质量和市场表现。通过这一过程,企业不仅能够提升设计的可靠性,还能在进入生产阶段前有效减少因设计问题导致的风险。

4. 降低生产风险与制造成本

在传统的产品开发流程中,设计缺陷和不合理的生产流程往往会导致昂贵的生产问题,如原材料浪费、设备故障和生产停滞。而通过达索的集成仿真技术,企业能够在产品进入生产阶段之前,对生产工艺、装配流程等环节进行全方位的模拟和优化。

达索的仿真工具能够帮助企业验证不同生产方案的可行性,分析制造过程中的潜在风险,确保最终的生产计划能够高效且经济地执行。此外,通过数字化的工艺规划和虚拟装配,企业还能够更早地发现生产瓶颈和资源配置问题,从而避免生产过程中可能发生的延误或质量问题。

5. 全生命周期管理与持续改进

产品的生命周期从设计到退役通常持续多年,而达索的集成设计与仿真环境不仅仅关注产品开发的初期阶段,更致力于整个生命周期的优化与管理。通过与物联网(IoT)、大数据分析和人工智能等技术的深度集成,达索提供了一个持续改进和优化的闭环。

在产品发布后,企业可以利用达索平台收集实时数据,分析产品在实际使用过程中的表现。这些数据可以帮助设计团队在后续版本中优化设计,提升产品的整体性能,并为下一代产品提供宝贵的反馈。通过这种全生命周期的管理,企业能够实现持续创新,不断提升产品的市场竞争力。

6. 提升决策效率与灵活性

复杂的产品设计往往需要多方决策和大量信息的支持。达索的集成平台通过提供实时的数据分析、可视化报告和协同工作环境,使得企业领导和项目经理能够更快做出决策。无论是在设计变更、成本控制还是资源调配上,决策者都可以根据仿真和设计的最新数据做出最合适的选择,确保项目能够按时按质完成。

此外,借助达索强大的数据管理和分析能力,企业可以轻松应对市场需求的变化和项目中的不确定性,保持项目的灵活性和适应性,减少因决策失误或延误带来的风险。

通过达索的集成设计与仿真环境,企业能够在复杂的产品开发项目中获得显著的优势。它不仅帮助企业优化产品性能,减少设计缺陷,还能有效降低生产风险、提升生产效率。随着市场需求和技术的不断变化,利用先进的数字化设计与仿真技术,企业能够更快速地响应市场变化,提高产品质量和创新能力,为未来的成功奠定坚实的基础。达索的集成解决方案正成为全球领先企业加速创新、降低风险、提高竞争力的关键驱动力。