随着科技的飞速发展,制造业正逐步迈向智能化和数字化的新时代。在这一过程中,3D设计工具在推动行业进步方面发挥着至关重要的作用,尤其是达索系统(Dassault Systèmes)提供的一系列强大设计软件,成为了制造企业数字化转型的关键推动力。

1. 达索系统:制造业数字化转型的引领者

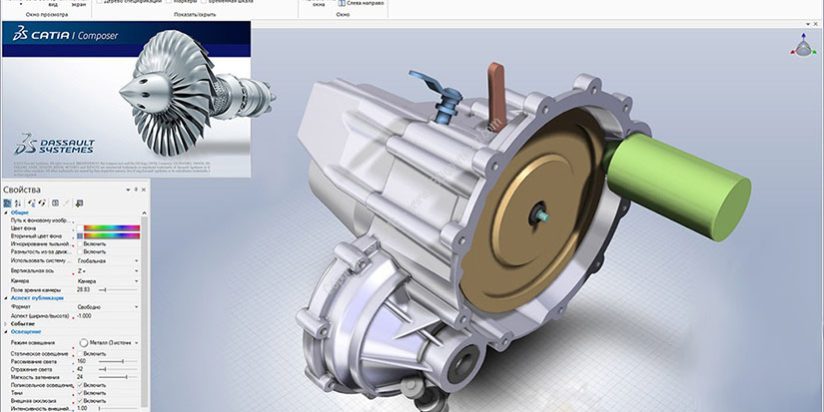

达索系统作为全球领先的3D设计软件提供商,凭借其在产品生命周期管理(PLM)、仿真、制造与协作等领域的强大能力,成为了推动制造业智能化与数字化转型的重要力量。其代表性产品如CATIA、SOLIDWORKS、ENOVIA等,已经被广泛应用于航空航天、汽车、消费电子、能源等多个行业。

通过整合多领域的技术,达索系统不仅帮助制造企业提升产品设计的精确度,还促进了创新设计的落地。特别是其强大的3D设计功能,使得设计师可以在虚拟环境中进行产品的全方位建模与验证,提前识别潜在问题,减少研发周期与成本。

2. 提升产品设计的精准度

传统的设计方法常常依赖于二维图纸与手工修改,容易造成误差和沟通障碍。而借助3D设计工具,设计师可以在虚拟空间内创建精确的数字模型,所有的尺寸、形状、功能都可以在设计阶段得到准确表达和验证。达索系统的3D设计工具提供了更为直观和精确的设计过程,允许设计师实时对模型进行修改与优化,大大减少了设计失误和不必要的返工。

尤其是在复杂的工程项目中,3D模型能够更好地展示各个零部件之间的相互关系,提前发现设计中的潜在冲突,避免后期生产中的质量问题。通过3D设计,产品的每一个细节都能得到精确控制,确保了产品的高质量和高精度。

3. 推动产品创新与创意迸发

数字化工具不仅能提高设计精度,还能为创新提供无限可能。达索系统的3D设计平台使得设计师可以更加自由地尝试各种创意与构思,不受传统设计限制。通过集成仿真技术和优化算法,设计师不仅可以快速进行虚拟测试,还能对不同方案进行深入分析,从而选择最优的设计路线。

例如,在汽车行业中,达索的3D设计和仿真工具可以让设计师通过虚拟碰撞测试、气动性能模拟等手段,提前发现和解决潜在的安全隐患及性能问题。这种创新性工作方式,大大加速了从概念到实际生产的转化过程,使得制造商能够以更快的速度响应市场需求,推动行业技术的不断进步。

4. 实现协同工作与跨部门协作

制造业往往涉及多个部门和领域的协同工作,而达索系统的数字化设计工具不仅仅是一个单纯的设计工具,它还具备了强大的协同工作功能。借助云平台与数字化协作工具,团队成员可以在同一个虚拟空间中实时查看、编辑、评论设计方案,无论设计师、工程师还是供应商,都能够高效地沟通与协作。

这种跨部门、跨地域的协同工作方式,提高了企业内部的沟通效率,减少了信息传递的滞后性和误差,为制造企业提供了更强的响应能力和更短的研发周期。此外,通过数字化平台,制造企业可以更好地与供应链上下游进行信息共享和资源整合,进一步提升了整体运营效率。

5. 从产品设计到智能制造的无缝对接

数字化设计不仅影响产品的研发阶段,更深远地影响了整个制造过程。达索系统的3D设计工具与智能制造技术的无缝对接,使得从设计到生产的每一个环节都能够实现精准控制。例如,3D打印技术与数字化设计的结合,使得原型的快速迭代成为可能,极大地缩短了产品的研发周期。

与此同时,数字化模型还能够直接与智能制造设备进行对接,实现从设计图纸到实际生产线的自动化转换。通过集成先进的生产仿真、物联网、人工智能等技术,达索系统帮助制造企业实现智能化生产,提高生产线的灵活性与效率。

在制造业数字化转型的浪潮中,达索系统凭借其强大的3D设计工具,推动了从产品设计到制造过程的全面智能化升级。通过提高产品设计的精准度,激发创新潜力,优化协同工作流程,以及实现与智能制造的无缝连接,达索系统不仅提升了产品质量与生产效率,还为制造企业带来了更强的市场竞争力。