在现代工业制造领域中,随着智能制造和数字化转型的不断推进,制造企业面临着越来越高的精度要求和效率需求。为了应对这些挑战,3D建模及参数化设计一体化解决方案应运而生。它通过将精细3D建模与参数化设计相结合,为制造企业提供了完整、高效且灵活的设计平台,使其能够更好地支持从产品设计到生产制造的全过程管理。

一、3D建模在工业制造中的角色

3D建模在工业制造中扮演着至关重要的角色,主要体现在以下几个方面:

1. 精确设计和仿真:3D建模通过三维空间构建产品的真实形态,帮助工程师直观地观察和分析结构,有助于提前发现设计中的问题。

2. 提高生产效率:通过建立精细的3D模型,制造过程中可以避免传统的实物模型制作,节约了成本和时间。

3. 质量管控:3D建模可以结合测量数据,对产品的设计和制造精度进行验证,确保产品符合设计规格。

4. 便于改进设计:精细3D建模支持数据的可视化管理,使得设计改进和优化变得更为快捷且低成本。

二、参数化设计的意义

参数化设计是指通过定义一系列参数和规则来驱动模型的设计过程。这种方法具有以下显著优点:

1. 灵活性:参数化设计允许设计人员通过调整参数来修改产品形状或尺寸,而无需重新构建模型,极大提高了设计的灵活性。

2. 自动化生产准备:参数化设计可以快速生成符合不同生产需求的模型,为企业适应多变的市场需求提供了有效支持。

3. 节约资源:通过使用统一的设计模板,只需更改参数便可衍生出不同规格的产品,从而节约了设计和生产的资源。

4. 降低错误率:在参数化模型的控制下,设计错误更易被识别和修正,降低了生产中因设计不当引发的返工率。

三、一体化解决方案的关键技术

要实现3D建模及参数化设计一体化解决方案,主要涉及以下几个关键技术:

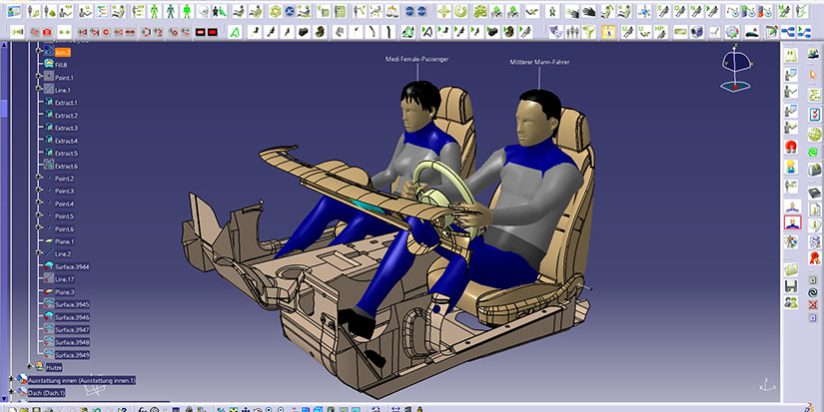

1. 基于CAD的软件平台:支持精细建模和复杂几何图形处理的CAD系统是实现3D建模及参数化设计的核心。现代工业设计常用的CAD系统如SolidWorks、AutoCAD、CATIA等,具备多种行业专用模块,支持从产品设计到生产的多层次需求。

2. 参数化建模引擎:参数化建模引擎通过构建驱动模型的参数和规则,让设计师能够快速生成多样化的模型。该引擎能够在产品规格发生变化时自动生成新的模型,避免重新设计和重新建模的冗余工作。

3. 数据接口与集成:3D建模及参数化设计一体化解决方案通常需要与PLM(产品生命周期管理)系统、ERP(企业资源计划)系统及MES(制造执行系统)对接,从而实现设计数据的无缝流动与协同管理。

4. 高性能渲染与仿真:高性能的3D渲染和仿真技术不仅能实时展示模型细节,还能模拟产品的力学、热学、流体等性能,帮助设计师优化结构和材质,预测产品性能,减少生产试错成本。

四、应用案例

在航空航天、汽车制造、精密仪器、工程机械等对精度和质量要求极高的领域,3D建模及参数化设计一体化解决方案发挥了重要作用。例如:

– 汽车制造领域:汽车制造厂通过3D建模及参数化设计,快速响应客户个性化定制需求。设计人员只需调整参数,即可生成符合客户规格的模型并快速投入生产,极大缩短了交付周期。

– 航空航天工业:航空航天领域需要对零部件进行严格的结构和性能模拟。参数化设计使设计师在进行大型复杂结构设计时,通过参数调整实现多场景模型验证,提高了可靠性。

五、一体化解决方案的优势

1. 减少设计周期:通过参数化设计驱动3D模型生成,可以快速完成从概念到具体设计的转换,显著缩短设计周期。

2. 降低生产成本:一体化解决方案使得模型可在不同产品间复用,从而减少重新设计和资源浪费,降低了成本。

3. 增强协作性:由于3D模型和设计参数可通过数据库共享,不同部门之间的协作更加紧密,提高了整个产品生命周期的管理效率。

六、未来发展方向

随着人工智能和机器学习技术的发展,未来的3D建模及参数化设计一体化解决方案将更加智能化和自动化。未来的技术趋势包括:

– 智能参数化设计:通过AI技术,系统可以根据历史数据自动优化参数推荐,提高设计效率。

– 虚拟与增强现实支持:通过AR/VR技术,工程师可以在虚拟环境中查看3D模型细节并进行参数调整,使得设计体验更加直观。

– 实时云端协作:基于云的协同平台能够支持全球团队协作,共享设计数据和模型,提升设计效率。

3D建模及参数化设计一体化解决方案为工业制造提供了从设计到生产的高效协作方式。在未来的工业4.0环境中,这一技术将继续推动制造企业实现更高的灵活性和效率,提高产品质量并降低生产成本,为制造业的发展开拓更广阔的空间。