在精密制造领域,精度和可靠性是设计工作的核心,而CATIA软件凭借其强大的功能和丰富的工具集,使得精密零件设计变得更加可控且高效。本文将详细介绍利用CATIA进行精密零件设计的步骤,并提供误差控制的具体方案,帮助设计人员有效提高设计的准确性。

1. 需求分析与设计准备

在进行精密零件的设计之前,首先需要对设计需求进行详细分析,明确以下几点:

– 功能需求:了解零件的功能要求,包括应力、疲劳强度等机械性能。

– 尺寸需求:明确零件的尺寸要求,通常需要根据装配需求进行尺寸设计。

– 误差要求:确定公差范围,根据零件的用途决定精度等级。

– 材料与工艺限制:确定所用材料和制造工艺,这对设计形状和误差控制都有影响。

在CATIA中,可以利用Product Structure和Part Design模块创建零件的初步设计架构,以便后续设计操作。

2. 几何草图设计与约束

使用CATIA的Sketcher(草图模块)进行零件的二维草图设计是关键的一步,CATIA提供了灵活的草图绘制工具和约束系统:

– 草图绘制:首先绘制基本的几何形状,包括线、圆、弧等;在这个阶段应尽量绘制简化的轮廓,以便控制形状。

– 添加约束:利用CATIA的几何约束(如平行、垂直、重合等)和尺寸约束(如长度、角度等)控制草图。为精密零件设计,约束的添加应符合零件的尺寸公差要求,避免无效的几何自由度。

– 参数化设计:通过定义参数来控制尺寸,使得零件设计可以随需求调整,提高设计的灵活性。

在此阶段,尽可能地减少误差引入。特别是对于需要高精度的部件,参数的设定应仔细推敲,确保所有关键尺寸均已定义。

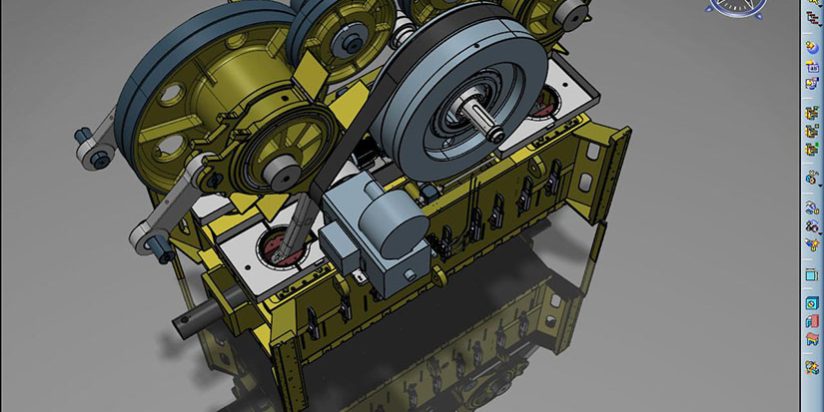

3. 三维建模与精度校准

完成二维草图后,可以进入三维建模阶段。在Part Design模块中创建三维模型时,需特别注意几何的精度和特征的精确定义:

– 建模方法选择:根据零件形状选择拉伸、旋转、扫描、扫掠等方法。对于复杂的形状,考虑分步建模,以便后续修正。

– 尺寸与约束校正:在三维模型中添加尺寸约束,使其符合零件设计要求,同时保持良好的结构关系。

– 倒角和圆角处理:为提高零件加工的适应性,添加适当的倒角和圆角。在精密设计中,圆角和倒角的半径需严格控制,避免影响装配精度。

– 修正尺寸误差:在完成模型后,对关键位置的尺寸进行多次检查,尤其是在后期可能会影响到装配的尺寸位置,可以通过Tolerance Advisor工具预估误差影响。

在建模中尽可能提高尺寸控制的精度,避免在后期进行大规模修改,以减少误差累积。

4. 公差设定与误差分析

为了确保设计精度,在CATIA中进行公差设定与误差分析是必不可少的步骤。CATIA提供了Tolerance Analysis功能,可以帮助设计人员预测误差在装配中的传播情况:

– 公差定义:为关键特征定义公差,选择适当的公差类型和范围。可以在工程图模块中定义公差或直接在Part Design模块中设定。

– 误差分析工具:利用CATIA的Tolerance Advisor对零件公差进行验证。此工具可以在三维环境中实时反馈设计的尺寸误差是否符合要求。

– 误差优化:根据分析结果,对零件模型进行优化,重新定义可能超出公差范围的几何特征,或调整工艺参数以提高精度。

通过此步骤,可以预见到后续加工中的误差,并在设计中进行优化,以提高零件的制造合格率。

5. 生成工程图与尺寸标注

在CATIA中,工程图生成是不可忽视的步骤,因为这是制造和测量的依据。在Drafting模块中生成零件的工程图,并进行详细的尺寸标注和公差说明:

– 视图创建:选择合适的视角(如前视、侧视、剖视等)展现零件结构,并生成三视图、剖视图或局部放大图。

– 尺寸标注:为关键尺寸添加尺寸标注,特别是公差和形位公差,以确保后续加工和测量的准确性。

– 加工和检验标记:对于精密零件,建议添加加工和检验要求,确保在生产和检验环节中可达成规定的精度。

完整的工程图对后续制造与检验至关重要,必须确保每一项细节准确无误。

6. 误差控制与最终检查

设计完成后,需在制造环节进行误差控制,以确保设计的精度能够在实际生产中实现。CATIA支持GD&T(几何尺寸与公差)标注,这对误差控制尤为重要:

– 检查测量点设定:为关键位置设定测量点,确保在生产中可以按设计要求进行检测。

– 质量控制方案:可以根据CATIA模型制定质量控制方案,使用高精度测量仪器(如三坐标测量机)对零件进行检查,确保达到公差要求。

– 误差反馈:通过分析测量数据,对设计中的误差来源进行总结。如果发现偏差超出公差范围,可以将其反馈至设计环节以进行进一步调整。

利用CATIA进行精密零件设计是一项系统的工程,从需求分析、草图设计、三维建模,到公差设定和误差分析,每个环节都对最终精度有重要影响。通过结合CATIA的误差分析工具和GD&T标注,设计人员可以显著提升设计精度,并有效减少制造过程中的误差。