随着制造业的快速发展,复杂零件在产品设计和工程中扮演着至关重要的角色。为满足不同工业领域对产品轻量化、强度优化和功能性需求,设计师需要更高效的三维建模工具来提升零件的设计质量与效率。CATIA(Computer Aided Three-dimensional Interactive Application)作为全球领先的CAD/CAM/CAE软件,以其强大的建模功能和灵活的设计优化工具在复杂零件设计中得到了广泛应用。本文将介绍基于CATIA软件的三维建模流程,并探讨如何实现复杂零件的高效设计优化。

一、CATIA在复杂零件建模中的优势

1. 功能模块多样化

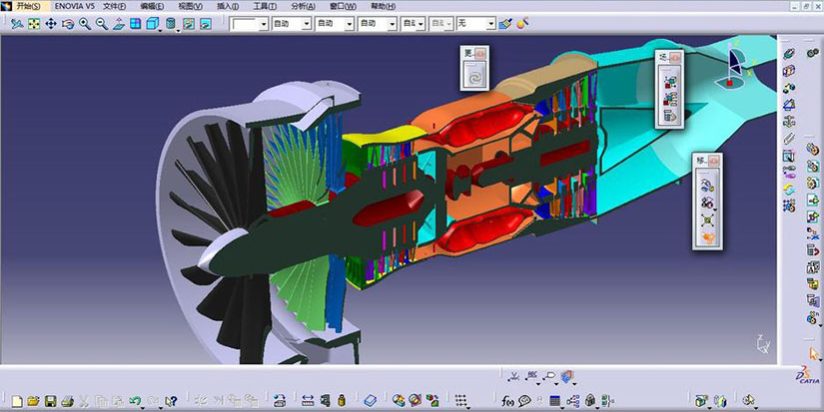

CATIA集成了多个功能模块,包括零件设计、装配设计、工程图生成、仿真与分析等,能满足不同行业的建模需求。用户可以根据需要选用不同的模块,实现从概念设计到制造的全流程支持。

2. 强大的曲面建模能力

CATIA的软件架构适用于复杂曲面的建模需求,尤其在航空航天、汽车和工业设备制造等对外形和流线型有较高要求的行业,具有无可比拟的优势。通过自由曲面工具,设计师可以灵活设计出复杂的三维形态。

3. 协同设计与数据管理

CATIA支持多团队、多部门的协同工作,配合其PLM(产品生命周期管理)系统,能有效管理设计数据,使得多方设计人员能够同步设计,减少沟通成本。

二、基于CATIA的复杂零件三维建模流程

1. 前期需求分析与设计方案制定

– 在建模前需明确零件的功能要求、结构特点和设计限制。通常通过CATIA的Sketch Tracer功能将草图、2D图纸或实物扫描模型导入到CATIA的三维环境中,作为建模参考。

– 确定零件的主要设计特征与尺寸参数,并结合需求生成初步建模方案。

2. 三维模型的初步搭建

– 草图设计:通过CATIA中的草图工具(Sketcher),绘制基本的二维轮廓。使用约束和尺寸工具精确定义零件的关键参数。

– 特征建模:使用Part Design模块将二维轮廓转换为三维特征,例如拉伸、旋转、扫描等。逐步建立零件的主要结构和功能区。

– 曲面造型:对一些较为复杂的曲面部分,使用CATIA的Generative Shape Design模块,通过拉伸、混合、放样等命令构造符合设计要求的曲面。

3. 细节建模与局部优化

– 通过细节建模增加零件的功能特征,例如孔洞、倒角、加强筋等,并对一些关键区域进行结构加固和拓扑优化,以满足实际工程需求。

– CATIA还支持直接编辑和修正模型,在模型的每个特征上进行调试,提高了建模效率。

三、设计优化方法

在完成初步模型后,CATIA提供了多种优化工具和技术支持高效的设计优化过程。

1. 参数化设计与优化

– 通过设置模型的关键参数,CATIA的参数化设计功能允许用户快速调整设计,验证不同的设计方案,提高模型的适应性与灵活性。例如,可以通过调节零件的厚度、角度和曲率来优化重量和强度。

2. 有限元分析与应力分布仿真

– 使用CATIA中的有限元分析模块(如Generative Structural Analysis),可以对复杂零件的模型进行力学仿真,分析在不同载荷下的应力分布和变形情况。这使得设计师能够及时发现和改进零件的薄弱部位,以提升其结构可靠性。

3. 形状优化与拓扑优化

– CATIA的拓扑优化功能使得复杂零件的优化更加高效。设计师可定义零件的加载条件和约束,让软件自动计算并提供最优的材料分布方案,以减轻重量的同时保持结构强度。

4. 基于仿真的迭代优化

– 通过多次仿真和优化迭代,可以找到性能最佳的设计方案。CATIA支持快速更新模型并进行仿真计算的闭环流程,有助于提高设计效率和可靠性。

四、案例分析:CATIA在汽车零部件设计中的应用

以汽车悬架零部件为例,CATIA在建模和优化设计中的应用尤为典型。设计师首先通过CATIA的草图工具绘制出悬架的二维轮廓,然后构建三维模型。通过有限元分析模块进行应力分布仿真,检测在不同路况条件下的受力情况,发现可能的疲劳区域。结合拓扑优化功能,对悬架的非关键部位进行材料去除,在保证强度的前提下实现了显著的重量减轻。最终通过多次优化迭代,设计出了一款轻量化和高强度的悬架零部件。

CATIA软件凭借其强大的三维建模和设计优化功能,在复杂零件的设计中发挥了不可替代的作用。通过CATIA的多模块支持、强大的参数化设计、有限元分析和拓扑优化工具,设计师可以在满足功能需求的同时实现高效、经济的设计方案。CATIA的应用为现代工业的创新设计提供了强有力的技术支撑,特别是在对精密性、可靠性要求较高的航空航天、汽车、工业设备等领域。