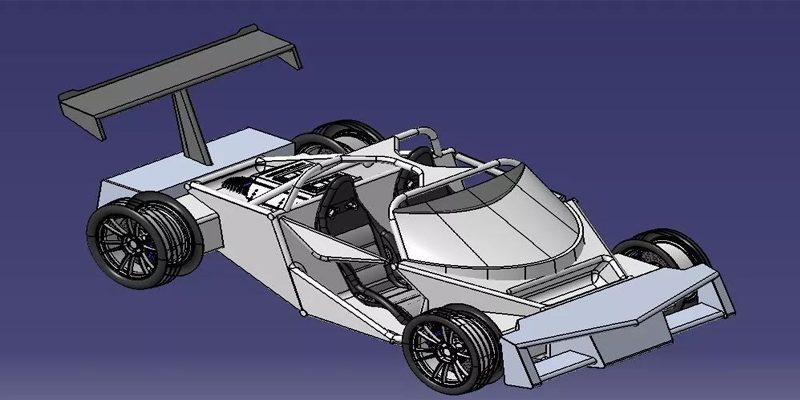

随着工业技术的迅速发展,复杂零件的设计与制造需求日益增加。逆向建模作为一种重要的设计方法,通过对已有产品的扫描、分析,快速生成CAD模型,为产品的再设计、优化及创新提供了强大的支持。CATIA(计算机辅助三维交互应用程序)作为领先的CAD/CAM/CAE软件之一,在复杂零件逆向建模方面表现出色。本文将探讨如何通过CATIA进行复杂零件的逆向建模,提高设计灵活性与可靠性。

逆向建模概述

逆向建模是指通过获取已有零件的几何信息,使用CAD软件重建其三维模型的过程。逆向建模主要包括以下步骤:

1. 数据获取:使用3D扫描仪、摄影测量等设备获取零件的点云数据。

2. 点云处理:通过软件对点云数据进行清理、修复,生成曲面或实体模型。

3. 建模:在CATIA中利用曲面、实体建模工具,创建精确的CAD模型。

4. 验证与优化:对生成的模型进行验证,确保其几何精度,必要时进行设计优化。

使用CATIA进行逆向建模的步骤

1. 数据获取

使用高精度3D扫描仪获取零件的点云数据。选择合适的扫描模式(如静态或动态扫描),确保获取的数据覆盖零件的全部特征。

2. 点云处理

在CATIA中使用点云处理模块,导入获取的点云数据。通过以下步骤进行处理:

– 清理点云:去除噪声和冗余点,确保数据的质量。

– 生成曲面:根据点云数据生成相应的NURBS曲面。CATIA提供的曲面建模工具能够有效处理复杂的几何形状。

3. 建模

在生成曲面后,使用CATIA的实体建模功能进行后续的模型构建:

– 创建草图:在曲面上创建草图,定义零件的关键特征。

– 特征建模:利用挤出、旋转、扫掠等功能创建复杂的实体零件。

– 参数化设计:通过CATIA的参数化建模功能,确保设计的灵活性,能够根据需求快速调整设计参数。

4. 验证与优化

建模完成后,使用CATIA的验证工具进行模型检查:

– 几何校验:检查模型的几何完整性,确保没有重叠、空洞等问题。

– 仿真分析:进行结构强度、热传导等方面的仿真分析,验证模型的可靠性。

– 优化调整:根据分析结果对设计进行调整,优化零件的性能。

提升设计灵活性与可靠性的方法

1. 参数化建模

CATIA支持参数化设计,使设计师能够快速调整零件的几何特征,适应不同的设计需求。这种灵活性使得设计迭代过程更为高效。

2. 模块化设计

通过将复杂零件拆分为多个模块,设计师可以针对每个模块进行独立设计和优化。这不仅提高了设计效率,还增强了模型的可维护性。

3. 强大的仿真分析功能

CATIA提供丰富的仿真工具,能够对设计进行多方面的分析,确保零件在实际使用中的性能和可靠性。这种验证手段能够在设计阶段及早发现潜在问题,降低后续改动的成本。

4. 高效的团队协作

CATIA的云端协作功能使得多位设计师可以实时共享模型和数据,提升团队的协作效率。通过版本控制和数据管理,设计过程更加有序,减少错误发生的概率。

采用CATIA进行复杂零件的逆向建模,不仅能够提升设计的灵活性和可靠性,还能大幅提高设计效率。通过合理的步骤和方法,设计师可以快速应对市场变化和客户需求,实现产品的快速迭代和创新。未来,随着逆向建模技术的不断发展和CATIA功能的不断完善,其在设计领域的应用前景将更加广阔。