高精度高级曲面设计是现代制造业中重要的技术领域之一。这些设计通常涉及复杂的几何形状和极高的制造精度要求。在这些设计过程中,即使是微小的误差也可能导致最终产品性能的显著偏差。因此,误差控制技术的应用显得尤为重要。本文将重点探讨当前的误差控制技术,并分析其对产品质量的影响。

一、高精度高级曲面设计中的误差来源

高精度高级曲面设计中的误差主要来源于以下几个方面:

1. 设计阶段误差:

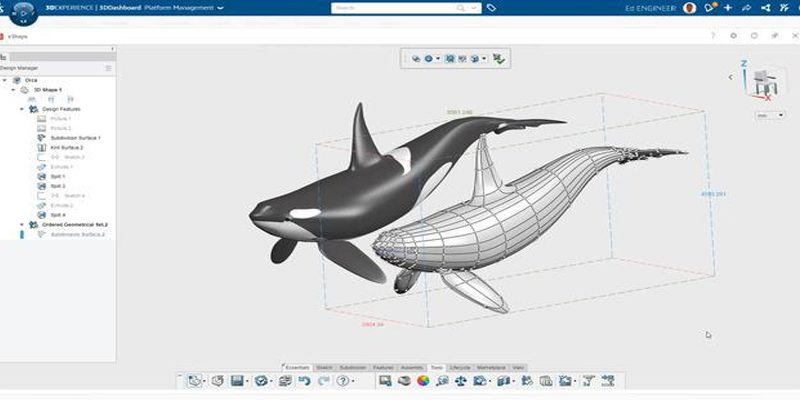

– 建模误差:在CAD(计算机辅助设计)系统中,几何模型的近似和简化可能引入误差。

– 数值计算误差:曲面设计中的数值方法和算法可能导致精度损失。

2. 制造阶段误差:

– 加工误差:包括机械加工中的刀具磨损、机床精度不足等问题。

– 材料误差:原材料的质量不均匀可能影响最终产品的几何精度。

3. 测量阶段误差:

– 测量工具误差:测量设备的精度和校准状态可能引入误差。

– 环境因素:温度、湿度等环境变化可能影响测量结果。

二、误差控制技术

为了控制和减少这些误差,以下技术和方法被广泛应用:

1. 误差建模与分析:

– 误差模型建立:通过建立数学模型,分析误差的传播和影响。

– 灵敏度分析:识别设计中对误差最敏感的参数,从而进行优化。

2. 高精度制造技术:

– 高精度加工设备:使用高精度数控机床、激光加工等先进技术,提高加工精度。

– 过程控制:采用实时监控和调整加工过程,减少误差积累。

3. 优化设计方法:

– 容差设计:在设计阶段就考虑到误差的影响,设置合理的容差范围。

– 容错设计:通过设计冗余和补偿措施,提高产品对误差的容忍能力。

4. 先进测量技术:

– 三维激光扫描:利用高精度激光扫描技术进行测量,提高测量精度。

– 图像识别技术:应用计算机视觉技术对曲面进行高精度分析和检测。

5. 综合质量管理:

– 质量控制体系:实施全面的质量管理体系,确保从设计到制造的每一环节都能有效控制误差。

– 数据分析与反馈:通过数据分析和反馈机制,持续改进设计和制造过程。

三、误差控制技术对产品质量的影响

误差控制技术的应用对最终产品质量有着直接的影响:

1. 提高产品一致性:通过精确的误差控制,能够确保每个产品的一致性,减少批次间的质量差异。

2. 增强产品性能:高精度的设计和制造能够提高产品的性能,如减少摩擦、提高气动性能等。

3. 延长产品寿命:减少误差可以提高产品的耐用性和可靠性,延长其使用寿命。

4. 降低返工率:精准的制造和测量减少了返工和修复的需求,从而降低了生产成本。

高精度高级曲面设计中的误差控制技术在现代制造业中扮演着至关重要的角色。通过有效的误差控制技术,不仅可以提高最终产品的质量和性能,还能够降低生产成本和提高生产效率。未来,随着技术的不断进步和新材料、新工艺的应用,误差控制技术将会更加智能化和自动化,为高精度设计和制造带来更多的可能性。