在高级曲面设计中,曲率连续性是确保设计表面光滑且视觉上无缝的重要因素。特别是在工业设计中,从汽车到消费电子产品,曲率连续性不仅影响外观,还决定了产品的制造工艺和功能性能。本文将探讨曲率连续性问题及其解决方案,并讨论这些技术在实际工业设计中的应用。

曲率连续性的基本概念

曲率连续性是描述曲面平滑度和过渡自然度的关键指标。主要有三种曲率连续性标准:

1. C0 连续性:曲面在连接处无缝,但可能存在折角。

2. C1 连续性:曲面在连接处不仅无缝,且切线方向一致,避免了可见的折角。

3. C2 连续性:曲面在连接处无缝,并且曲率变化率一致,保证了极高的光滑度和视觉连续性。

在工业设计中,C2 连续性尤为重要,因为它影响到产品的外观和功能性能,尤其是在高端产品和对美观要求极高的领域,如豪华汽车和高精度仪器。

曲率连续性问题

1. 设计复杂度增加:在复杂的曲面设计中,保持曲率连续性变得更加困难。曲面间的过渡需要精确的控制和调整,以确保光滑无缝的连接。

2. 算法和工具限制:传统的设计工具和算法可能在处理复杂曲面时遇到困难,导致曲率不连续或视觉上的缺陷。

3. 制造误差:即使在设计阶段实现了完美的曲率连续性,实际制造过程中仍可能由于材料性质和加工精度问题导致曲率不一致。

解决方案

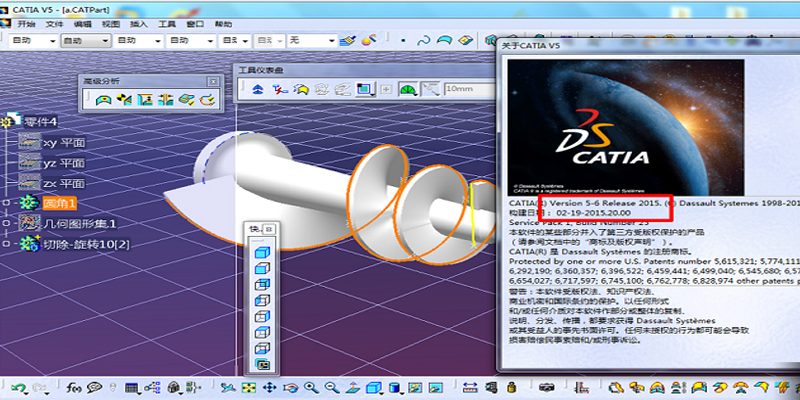

1. 高精度建模工具:使用现代CAD系统(如Rhinoceros、CATIA或Alias)可以显著提高曲面设计的精度。这些工具提供了强大的曲面建模和分析功能,帮助设计师创建和验证曲率连续性。

2. 高级算法应用:利用先进的曲面优化算法,如自适应曲面细分和参数化设计,可以自动调整和优化曲面的曲率连续性。这些算法通过迭代过程在设计阶段就能找到最佳解决方案。

3. 视觉检测与反馈:在设计完成后,使用高分辨率的可视化工具和虚拟现实技术进行视觉检测,可以有效识别和修正潜在的曲率问题。这种方法不仅节省了后期修改的时间,也提高了设计的准确性。

4. 制造过程控制:通过引入高精度的制造设备和先进的质量控制技术(如激光扫描和计算机测量),可以最大程度地减少制造过程中的误差,确保设计曲面的连续性得以实现。

实际应用案例

1. 汽车工业:在汽车外观设计中,曲率连续性至关重要。例如,豪华车品牌如奔驰和宝马在其车身曲面设计中,使用了高精度的CAD工具和算法,确保车身表面的平滑过渡。这不仅提升了汽车的外观美感,也改善了空气动力学性能。

2. 消费电子产品:在智能手机和高端家电的设计中,曲率连续性影响用户体验。例如,苹果公司在其产品设计中,通过精细的建模和制造技术,确保了设备表面的光滑过渡,提升了产品的手感和视觉效果。

3. 航空航天领域:在航空航天器的设计中,高级曲面设计对于减少空气阻力和提升飞行性能至关重要。设计师利用高精度建模工具和制造技术,确保飞机机翼和航天器表面的曲率连续性,从而实现优异的飞行性能和安全性。

高级曲面设计中的曲率连续性问题是一个复杂但关键的设计挑战。在工业设计中,通过采用高精度建模工具、先进的优化算法、视觉检测技术和严格的制造控制,可以有效地解决这些问题。随着技术的进步,设计师能够在越来越复杂的设计任务中实现高水平的曲率连续性,从而提升产品的美观性、功能性和市场竞争力。