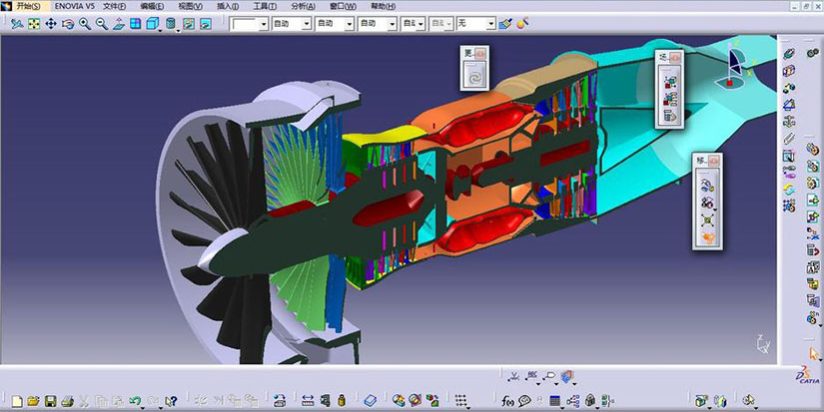

在现代工程设计中,仿真和分析是确保产品性能和质量的关键步骤。CATIA(计算机辅助三维交互应用)作为领先的三维设计和仿真软件,为工程师提供了强大的工具,用于设计优化和性能验证。本指南将探讨如何利用CATIA进行仿真和分析,以实现设计优化和性能验证的目标。

1. CATIA中的仿真工具概述

CATIA提供了多种仿真工具,涵盖了从结构分析到流体动力学等多个方面的应用。以下是一些主要的仿真工具及其应用:

– 结构分析:用于评估零件或装配体在不同载荷下的应力、变形和安全性。

– 流体动力学:用于模拟流体流动及其对零件或系统的影响,如空气动力学、液体流动等。

– 热分析:评估零件或系统在不同温度条件下的稳态和瞬态热特性。

– 多体动力学:用于评估机械系统的运动、力学特性及其对设计的影响。

2. 设计优化流程

设计优化的过程通常包括以下步骤:

– 建立模型:在CATIA中创建准确的三维模型,确保模型准确反映实际设计。

– 设定边界条件:定义仿真的载荷、约束条件和环境条件。

– 进行仿真分析:运行仿真以获取零件或系统在实际工作条件下的性能数据。

– 优化设计:基于仿真结果调整设计,改进性能和质量。

– 验证优化:再次运行仿真以验证优化效果,确保设计满足要求。

3. 性能验证与结果分析

性能验证是确保设计达到预期标准的关键步骤。在CATIA中,可以通过以下方式进行性能验证和结果分析:

– 结果解释:分析仿真结果,理解零件或系统在不同条件下的行为。

– 数据比较:将不同设计版本的仿真结果进行比较,评估优化效果。

– 报告生成:生成详细的仿真报告,包括结果图表、数值分析和结论推导。

– 反馈设计:根据性能验证结果调整设计,进一步改进和优化。

4. 实际案例与应用

通过实际案例展示CATIA在设计优化和性能验证中的应用:

– 汽车零件优化:使用CATIA的结构分析工具优化汽车发动机支架的重量和强度。

– 飞机翼设计:通过CATIA的流体动力学仿真分析飞机翼的气动性能,优化设计以减少气动阻力。

– 工业设备优化:应用CATIA的热分析工具评估工业炉炉体的热效率,并优化设计以提高能效。

CATIA作为一款全面的机械设计和仿真软件,为工程师提供了强大的工具,帮助实现设计优化和性能验证的目标。通过有效利用CATIA中的仿真工具,工程团队能够在设计早期阶段识别问题、改进设计,并最大程度地提高产品的性能和质量。